Промышленность производство : Реферат: Машины для волочения

Реферат: Машины для волочения

Министерство

образования и науки Российской Федерации

Федеральное

агентство по образованию

ГОУ ВПО

Череповецкий Государственный Университет

Институт

Педагогики и Психологии

кафедра:

профессионального образования

Реферат по

дисциплине: Прогрессивные спецтехнологии

Тема: Машины

для волочения

Череповец

2008

Содержание

1.

Машины

однократного волочения

2.

Машины

многократного волочения

Ι.

Машины однократного волочения

Машинами однократного

волочения называют машины, на которых процесс волочения в каждый момент времени

может идти только через одну волоку; проволока за одну операцию (за одну

заправку) изменяет сечение лишь один раз. При работе на однократной машине

моток проволоки, расположенной на размоточном устройстве, протягивается через

волочильное очко и наматывается на вертикальный или горизонтальный барабан,

приводимый во вращение электродвигателем. Усилие волочения преодолевается на

этих машинах барабаном, поскольку проволока прикреплена к нему. Если протянутой

один раз проволоке нужно придать другой, более тонкий размер, то операция

должна полностью повториться.

Барабаны однократного

волочения для экономии места и уменьшения числа двигателей раньше обычно

монтировали на одной станине (столе) и приводили во вращение от одного

электродвигателя. В настоящее время машины однократного волочения используют

ограниченно (например, при протяжке фасонных профилей проволоки из

труднодеформируемых сталей и сплавов, калибровке игольной проволоки и др.).

Принцип работы

однократной волочильной машины. Моток проволоки, подлежащей волочению, надевают

на размоточное устройство (фигурку). Конец проволоки после острения протягивают

через отверстие волоки вытяжными клещами, которые связаны с вращающимся барабаном.

После намотки нескольких витков проволоки останавливают барабан, снимают

клещи, закрепляют конец проволоки за спицу барабана и включают рабочую скорость

волочения. При накоплении определенного количества проволоки барабан

останавливают и получившийся моток снимают.

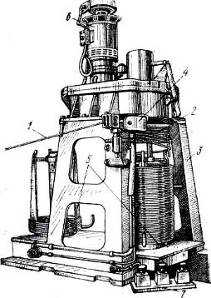

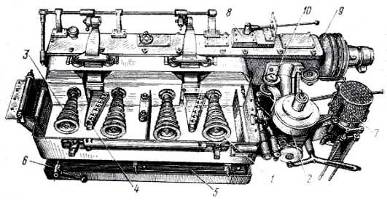

Однократная

машина с перевернутым барабаном изображена на рис. 1. Витки

протянутой на этой машине проволоки под действием собственной массы падают

на специальное приемное устройство, на котором можно накопить до 2

т проволоки. Остановка машины необходима лишь при сменах

волок и приемного устройства. Большим преимуществом

такой машины является сравнительно быстрое охлаждение проволоки благодаря

тому, что она не задерживается на барабане.

Одной из основных частей

однократной (и многократной) машины является барабан. Им передается проволоке

усилие волочения, на нем создается необходимый запас проволоки. Важное значение

имеет профиль барабана. Он должен обеспечить бесперебойное, без набеганий

перемещение протягиваемой проволоки вверх по поверхности, если барабан

вертикальный, или по горизонтали, если барабан расположен горизонтально.

Рабочая часть барабана, воспринимающая большие нагрузки,

должна иметь высокую твердость. Для работы с запасом витков проволоки габариты

барабанов увеличивают спицами. Иногда барабан выполняют для этого со сплошной

конусной частью. Рабочая часть волочильного барабана изготовляют полой, чтобы

облегчить его и обеспечить водяное охлаждение.

Рис. 1.

Однократная волочильная машина с перевёрнутым барабаном:

1-

протягиваемая волока, 2- барабан, 3- станина, 4- мыльница с волокодержателем,

5- приёмное устройство, 6- привод, 7- педали управления.

ΙΙ.

Машины многократного волочения

1. Машины многократного волочения без скольжения

На многократных машинах

проволока проходит последовательно через несколько волок, изменяя за одну

операцию свое сечение от 2 до 15 и даже более раз. Моток проволоки на этих

машинах в каждый момент времени обрабатывается в нескольких волоках.

Машины многократного

волочения, работающие без скольжения проволоки на промежуточных барабанах, применяют

наиболее широко. Их используют для волочения проволоки почти всего сортамента,

при этом обеспечивается высокая производительность. Кратность машин до 15 и более

барабанов, поэтому можно применять большие суммарные обжатия. Единичные

обжатия допускается изменять в широком диапазоне. Такие машины могут быть

магазинного типа и с автоматическим регулированием скоростей барабанов.

а.

Машины магазинного типа

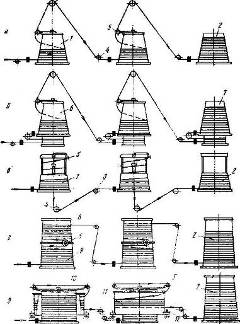

Схемы многократных

волочильных машин магазинного типа (машин с накоплением проволоки) показаны на

рис. 2. Они различаются конструктивным выполнением волочильных барабанов и

некоторых узлов, но принцип работы у них общий.

Машины магазинного типа

можно представить как ряд однократных станов с увеличивающимися в определенной

последовательности скоростями барабанов, у которых каждый предыдущий является

как бы размоточной фигуркой с запасом проволоки для последующего барабана.

Условием бесперебойной

работы любой многократной машины является соблюдение постоянства объема протягиваемой

проволоки на всех барабанах в единицу времени.

Соблюдение условия

постоянства объема достигается установлением скорости протягивания,

соответствующей изменению сечения проволоки. Скорость протягивания меняют

увеличением частоты вращения каждого последующего барабана, или, в крайнем

случае, увеличением его диаметра.

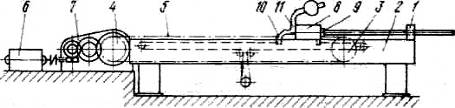

Рис. 2. Схемы

машин многократного волочения магазинного типа с одинарными барабанами обычного

типа (а), двухступенчатыми барабанами (б), барабанами с внутренним полы валом

для проводки проволоки (в), сдвоенными двухъярусными барабанами (г), сдвоенным

наружным и внутренним барабанами (д):

1-

промежуточный барабан; 2 - чистовой барабан; 3 - направляющий ролик;

4 - нижний

направляющий ролик; 5 - поводковое устройство; 6 - промежуточный

двухступенчатый барабан; 7 - чистовой двухступенчатый барабан; 8 - верхний

барабан; 9 - нижний барабан; 10 - внутренний барабан; 11 - наружный барабан;

12 - опорные

валки.

На рис. 2, а

приведена схема наиболее распространенной конструкции волочильных машин

магазинного типа. Проволока при переработке на этих машинах протягивается через

волоку и наматывается на барабан, на котором создается определенный запас

витков проволоки (до 1/3 барабана). Далее через поводковое устройство, верхний

и нижний направляющие ролики проволока поступает в волоку следующего барабана;

затем то же самое повторяется на следующих барабанах.

Широкое распространение

получили машины магазинного типа с двухступенчатыми барабанами (см. рис. 2, б).

Обе ступени барабана, вращаясь на одном валу с одинаковым числом оборотов,

из-за различных диаметров барабанов имеют разные окружные скорости, что

обеспечивает постоянную кинематическую вытяжку. Двухступенчатые волочильные

барабаны выгодно отличаются от одноступенчатых барабанов тем, что при равной

производственной площади и незначительно больших первоначальных затратах

позволяют применять обжатия в два раза и больше. При этом удельный расход

электроэнергии за один переход меньше на 10 - 20 %, чем при волочении на

одноступенчатых барабанах. Машина для волочения проволоки, принципиальная

схема которой показана на рис. 2, в., отличается от двух первых

системой проводки. Проводка проволоки на этом стане закрытая, она несколько

сложней обычной, но вероятность травмирования при такой проводке меньше.

Схема машины со

сдвоенными барабанами, работающими без осевого закручивания, показана на рис. 2, г.

На рис. 2, д

показана схема волочильной машины с концентрическим расположением барабанов.

Проволока вначале поступает на внутренний барабан, а затем через поводковое

устройство на внешний барабан, который свободно вращается на опорных роликах.

В остальном принцип работы машины с концентрическими барабанами аналогичен

описанному со сдвоенными барабанами.

2.

Машины многократного волочения со скольжением

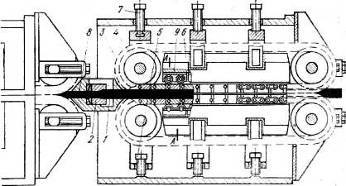

Многократные машины со

скольжением (рис. 3) характеризуются постоянной скоростью вращения всех

промежуточных и чистового шкивов на протяжении всего цикла волочения и вместе

с тем некоторым относительным скольжением проволоки на промежуточных шкивах,

которое может меняться в ту или другую сторону в зависимости от износа канала

волок. Сила волочения развивается вытяжными шкивами благодаря силам трения,

которые возникают между соприкасающимися поверхностями шкива и охватывающей

его проволокой.

В зависимости от диаметра

проволоку перед волочением наматывают на вытяжной шкив один или несколько раз.

Стремятся, чтобы проволока оборачивалась вокруг шкивов не более двух раз.

Рис. 3.

Машина для волочения со скольжением:

1 - ступенчатый шкив; 2 - отделочный шкив; 3 -

ванны для эмульсии;

4 - волокодержатель; 5 - ванна для слива

эмульсии; 6 - клапан эмульсионного насоса; 7 - приемная катушка

(под защитной сеткой); 8 - коробка скоростей; 9 -

шкив текстронной передачи; 10 - указатель скорости волочения

На машинах со скольжением

скорость вращения шкивов на 2 - 4 % превышает скорость выхода проволоки

из волоки. Такие машины в зависимости от расположения и конструкции рабочих

шкивов могут быть с горизонтальными или вертикальными шкивами. Шкивы могут

быть цилиндрическими или ступенчатыми. Станы с цилиндрическими шкивами

применяют сравнительно редко. Более распространены станы со ступенчатыми

шкивами, применяемые для волочения преимущественно тонкой и

наитончайшей проволоки. Станы для волочения проволоки средних и тонких

диаметров имеют 5 - 15 волок, а для тончайшей и наитончайшей и микронной

проволоки 9 - 25 волок.

У машин с цилиндрическими

шкивами увеличение окружных скоростей каждого последующего шкива осуществляется

путем непосредственного увеличения частоты вращения шкивов. Диаметры всех

шкивов одинаковы.

На рис. 3 изображена

машина многократного волочения с горизонтальными ступенчатыми шкивами, позволяющая

вести волочение на жидкой смазке в 15 переходов. Такую машину условно принято

называть 15/200, где 15 - число протяжек, а 200 - диаметр последнего шкива, мм.

Машина имеет две пары ступенчатых шкивов.

Машины многократного

волочения могут иметь от одного до нескольких ступенчатых шкивов. Повышение окружных

скоростей на отдельных ступенях волочения достигается увеличением диаметров

ступеней шкивов. На машинах могут быть все ступенчатые шкивы рабочими или

попарно - один рабочий, а другой - направляющий. Рабочие поверхности

ступенчатых шкивов современных машин образуются сменными кольцами из

износостойкой стальной ленты или наплавляются износостойкими сплавами. В последнее

время для ступенчатых шкивов начали использовать легкие керамические материалы,

обладающие весьма большой износостойкостью.

Для уменьшения износа

рабочих колец на некоторых машинах предусмотрено возвратно-поступательное движение

волок вдоль образующих шкивов.

На машинах со скольжением

волочение проводят на жидкой смазке, поэтому каждая из них снабжается приспособлением

или системой, обеспечивающей подачу смазки к волокам. Жидкая смазка, кроме

своего прямого назначения, выполняет еще и роль среды, охлаждающей волоки и

проволоку в процессе волочения. Это является немалым преимуществом таких машин.

У машин с вертикальными

шкивами шкивы вместе с волоками помещаются в смазочную эмульсию.

Горизонтальными шкивами снабжаются циркуляционными системами, подводящими

эмульсию непосредственно к волокам. Наиболее удачны системы, которые

обеспечивают быстрое заполнение эмульсией пространства, окружающего шкивы и

волоки после заправки стана, и быстрый спуск эмульсии при необходимости.

Многократные машины со

скольжением проще, чем машины без скольжения, по устройству, компактнее и удобнее

при заправке проволоки. Система охлаждения позволяет осуществлять на них

волочение на высоких скоростях (до 1500 м/мин и более). Они являются

незаменимыми для волочения тончайшей наитончайшей проволоки. К недостаткам

этих машин относятся потери энергии на трение о шкивы и их быстрый износ, а

также более жесткая связь применяемых при волочении единичных обжатий со

скоростями шкивов и их передаточными числами, т. е. кинематикой стана.

3. Волочильные машины для калибровки пруткова.

Цепные

волочильные станы

Эти станы самые

распространенные. Волочильный стан простой конструкции (рис. 4) состоит из

станины 2, на одном конце которой установлена стойка (люнет). В стойке

укрепляют волоку и неприводную звездочку 3, на

другом конце - приводную звездочку 4. Между этими звездочками

натянута бесконечная цепь 5, верхняя часть ее движется по направлению от волоки

к приводной звездочке. Движение цепи осуществляется электродвигателем 6 через

зубчатый редуктор 7.

Рис. 4. Волочильный цепной стан

В верхней части станины

по направляющим движется на катках тележка 8, служащая

для захвата переднего конца металла и

протягивания его через волоку. На тележке смонтированы клещи 9 и крюки 10,

которые с помощью рычага зацепляются за палец одного из звеньев цепи. Клещи

обеспечивают зажим переднего конца протягиваемого металла.

Когда протягиваемый

пруток пройдет целиком через глазок волоки, тележка от упругих сил цепи получит

толчок, благодаря которому скорость ее становится несколько больше, чем

скорость движущейся цепи. В момент ускорения тележки крюк 10 освобождает палец

цепи и под действием груза 11 поднимается, освобождая тем самым тележку от

цепи. При помощи механизма возврата тележка возвращается в исходное положение,

и процесс повторяется.

У современных волочильных

станов с целью увеличения скорости и, следовательно, производительности волочения

значительно увеличивают длину волочения. Однако увеличение скорости волочения

является только одним из факторов, способствующих увеличению производительности

станов. Для повышения производительности волочильных цепных станов в

современных конструкциях предусматривают: многопрутковое волочение,

механизированный возврат тележки, автоматический захват прутков и автоматическое

зацепление крюка, механизированное сбрасывание прутков со стана на стеллажи,

принудительную подачу прутков в волоки пневматическими, гидравлическими или

механическими выталкивателями, исключающими необходимость заострения концов

прутков.

Многопрутковое волочение

является одним из наиболее эффективных способов увеличения производительности

волочения станов. Число одновременно протягиваемых прутков в станах новейших

конструкций достигает 10. Наибольшее распространение получили многопрутковые

станы с горизонтальным расположением волок. Такое расположение принимается,

когда количество волок не превышает пяти; при большем их количестве применяют

вертикальное расположение.

б. Реечные

волочильные станы

Реечные волочильные

станы различают в основном по типу привода. В одном случае зубчатые рейки

прикрепляют к передвигающейся тележке, а привод устанавливают неподвижно. Такие

станы работают реверсивно - протяжка прутков на них осуществляется в двух

противоположных направлениях. Эти станы применяют для волочения профилей больших

сечений и одновременного волочения нескольких прутков. В другом случае рейки

прикрепляют к станине волочильного стана, а привод устанавливают неподвижно на

тянущей тележке. В этой конструкции тележка, электродвигатель

и привод представляют собой одно целое и передвигаются вместе. Волочение

осуществляется только в одном направлении. Эти станы применяют для протяжки

прутков небольших сечений.

Увеличение мощности

реечных станов второго типа невозможно из-за необходимости применения более мощных

двигателей, которые нужно монтировать на тележках и передвигать вместе с ними.

Управление станами реечного типа полностью автоматизировано.

Реечные волочильные станы

выпускают с силой тяги 14; 23; 35; 55 кН. Для станов с силой тяги 14 кН

мощность двигателей составляет 10 кВт. Максимальная скорость волочения

находится в пределах 66 - 130 м/мин. Максимальная длина протягиваемых прутков

составляет 17 - 36 м.

Преимуществом реечных

станов является то, что рейки их расположены по боковым стенкам станины по всей

длине стана, и поэтому в отличие от обычных одноцепных станов пространство под

протягиваемыми прутками остается свободным. В это пространство прутки падают

по завершении волочения. Затем они скатываются по наклонной плоскости и попадают

в карманы. Благодаря этому тележку автоматически можно возвращать с большой скоростью

в исходное положение.

в.

Непрерывный цепной волочильный стан

Существуют конструкции

волочильных станов (рис. 5), в которых протягивание прутков осуществляется при

помощи двух цепей, напоминающих

тракторные гусеницы (отсюда станы называют иногда

гусеничными). Пруток протягивается между двумя бесконечными цепями 3, которые

получают вращение от звездочек 4, затем он попадает в волоку 2 пли во

вращающийся роликовый калибр. Бесконечная цепь состоит из втулочно-роликовых

звеньев, соединенных между собой через каждые два-три шага осями. На осях

закреплены подающие элементы, по длине которых сделан полукруглый ручей.

Рис.

5. Схема непрерывного цепного стана

Конец прутка по периметру

поперечного сечения зажимается подающими элементами, а необходимое усилие

обеспечивается нажимными винтами 5 и 7, которые передают это усилие через

опорную балку 6, тарельчатые пружины и опорные стойки. Стойки через опорные

ролики 9 передают усилие зажатия подающим элементам. Усилие, необходимое для

вталкивания или выталкивания прутка из волочильного очка при заданной величине

обжатия, создается за счет сил трения. Длина цепи такова, что материал

соприкасается с достаточным количеством зажимающих звеньев для того, чтобы

обеспечить относительно низкое удельное давление на поверхности протягиваемого

прутка. Вышедший из волоки конец прутка 8 захватывается следующим механизмом,

при этом создается непрерывность процесса волочения.

Для синхронизации

движения цепей привод каждого подающего механизма имеет самостоятельную

шестеренную клеть с индивидуальным электромотором и переменной или общей

частотой вращения, а также редуктор со сменными шестернями.

Непрерывные станы

позволяют существенно повысить производительность цехов, облегчают создание

поточных линий при производстве прутков.

г.

Комбинированные волочильные станы

В комбинированных

волочильных станах в одну линию совмещаются операция волочения с операциями

резки прутков на мерные длины, а также полировки и укладки готовых прутков.

Обычно такие имеют сдвоенный разматыватель поворотного типа, барабаны его

расположены на противоположных концах поворачивающейся платформы. Такой

разматыватель позволяет в одно и то же время на одной стороне стана заправлять

моток, а на другой его вырабатывать. С барабана проволока при помощи подающих

роликов поступает к роликоправильной машине предварительной правки. После

предварительной правки заостренный конец направляется в волоку волочильного

стана. Передний конец проволоки протягивается через волоку, а затем в

зависимости от конструкции стана (в нашем случае он барабанный) осуществляется

правка проволоки. Правильное приспособление имеют вертикальные и

горизонтальные правильные ролики, что позволяет вести правку прутков не только

круглого, но и квадратного, шестигранного, а также прямоугольного сечений.

После правки прутки

разрезаются на мерные длины летучими ножницами, которые двигаются с той же скоростью,

что и пруток в процессе его резки. Для резки мерных прутков применяют

механические, гидравлические и фотоэлектрические блокировки ножниц в

зависимости от положения конца прутка. Например, при фотоэлектрической

блокировке фотоэлемент устанавливается на некотором расстоянии от ножей,

равном требуемой длине. Когда движущийся пруток пересечет луч света,

фотоэлемент дает импульс для включения ножниц.

Отрезанные прутки могут

быть направлены в правильно-полировальную машину. Полировка осуществляется

двумя группами дисков. В той же машине находятся правящие втулки,

расположенные между двумя группами дисков. После правки и полировки прутки

поступают на разгрузочный стол, который слегка наклонен в направлении к

стеллажу, расположенному за полировальной машиной. Свободное скатывание прутков

со стеллажа показывает, что они хорошо выпрямлены.

|