Промышленность производство : Курсовая работа: Технология изготовления рычага

Курсовая работа: Технология изготовления рычага

Расчетно-пояснительная

записка к курсовой работе

«Технология

изготовления рычага»

Содержание

1.

Назначение и конструкция детали

2.

Выбор материала детали

3.

Выбор способа формообразования заготовки

4.

Технологический процесс механической обработки «Рычага»

Использованная

литература

1. Назначение и конструкция детали

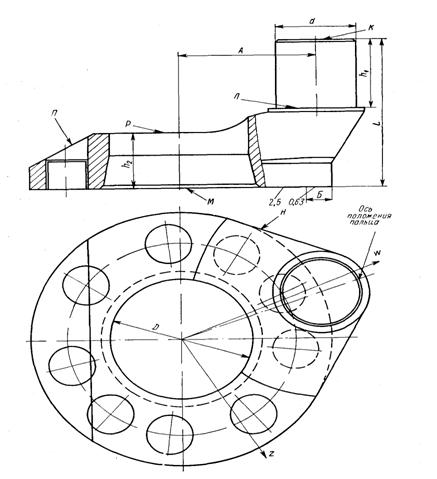

Деталь «Рычаг» относится к деталям гидромашиностроения и

входит в состав конструкции поворотно-лопастной гидротурбины типа турбины

Каплана. Деталь «Рычаг» является составной частью механизма поворота лопастей

рабочего колеса.

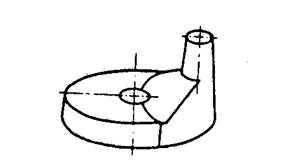

«Рычаг» представляет собой деталь, состоящую из плоской

ступицы диаметром 980 с центральным отверстием диаметром 485 и отходящего от

нее пальца с цилиндрическим галтельным основанием диаметром 250. Рычаг

механизма поворота насаживается на цапфу лопасти (рис. 1 поз.3) посредством

внутреннего отверстия диаметром 485 и скрепляется с цапфой лопасти 7 болтами

М120х4. В конструкции предусматриваются также два цилиндрических штифта

диаметром 130 для передачи крутящего момента от рычага к лопасти. Рычаг

посредством пальца соединяется с серьгой (рис.1 поз.6), которая заменяет шатун,

и шарнирно соединяется вторым своим концом с крестовиной. Крестовина через

проушину и соединительные планки воздействует на рычаг, который, поворачиваясь,

разворачивает лопасть рабочего колеса. Также «Рычаг» удерживает своей боковой

поверхностью лопасть от осевого перемещения.

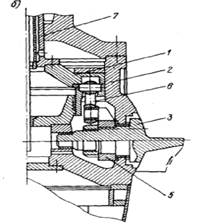

Рис. 1 Разрез рабочего колеса с дифференциальным поршнем:

1-дифференциальный поршень; 2-корпус р.к.; 3-лопасть; 4-цапфа; 5-РЫЧАГ;

6-серьга; 7- контршток сервомотора.

Для транспортировки и кантовки детали на его поверхности

предусмотрено 3 отверстия под рым-болты М30.

2. Выбор материала детали

При работе турбины «Рычаг» подвержен большим нагрузкам:

подвергается одновременному действию усилия, приложенному к его пальцу от

сервомотора, и центробежной силы лопасти, цапфы и самого рычага, поэтому к его

прочности предъявляются высокие требования. Для обеспечения необходимой

прочности рычаг изготавливают из высокопрочных сталей путем ковки с последующей

нормализацией 870-890oC или закалкой 920-950 oC с

отпуском 570-600oC .

Исходя из вышесказанного, в качестве материала рычага

принимаем конструкционную легированную сталь Сталь 30ГСЛ ГОСТ 977-88. Сталь применяется

для деталей типа лопасти гидротурбин, рычаги, фланцы, сектора, венцы зубчатые,

ролики обоймы, колеса ходовые и др., а также фасонные отливки, отливаемые

методом точного литья, зубчатые колеса, бандажи, отливки небольших сечений и

другие детали общего машиностроения к которым предъявляются требования

повышенной твердости, сварно-литых конструкций с большим объемом сварки и др.

Химический состав и механические свойства стали 30ГСЛ необходимо знать для

выбора способа получения заготовки, режимов резания и технического

нормирования.

Таблица 1. Химический состав стали 30ГСЛ ГОСТ 977-88

| Химический элемент |

% |

| Кремний (Si) |

0.60-0.80 |

| Медь (Cu), не более |

0.30 |

| Марганец (Mn) |

1.10-1.40 |

| Никель (Ni), не более |

0.30 |

| Фосфор (P), не более |

0.040 |

| Хром (Cr), не более |

0.30 |

| Сера (S), не более |

0.040 |

Таблица 2. Механические свойства

| Термообработка, состояние поставки |

0,2, МПа |

B, МПа |

5, % |

, % |

KCU, Дж/м2 |

| Нормализация 870-890 °С. Отпуск

570-600 °С. |

350 |

600 |

14 |

25 |

29 |

| Закалка 920-950 °С. Отпуск 570-650

°С. |

400 |

650 |

14 |

30 |

49 |

Таблица 3. Технологические свойства

| Свариваемость |

| Способы сварки: РДС, АДС под

газовой защитой, ЭШС. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| при НВ 156 Ku тв.спл. = 1,0, Ku

б.ст. = 0,8. |

| Склонность к отпускной способности |

не склонна |

| Флокеночувствительность |

не чувствительна |

Таблица 4. Общие сведения

| Заменитель |

| стали: 20ГСЛ, 25ГСЛ, 40ХЛ. |

| Вид поставки |

| отливки ГОСТ 977-75. |

Таблица 5. Литейные свойства

| Линейная усадка, % |

1487 |

| Показатель трещиноустойчивости,

Кт.у. |

2.2-2.3 |

| Жидкотекучесть, Кж.т. |

1.0 |

| Склонность к образованию усадочной

раковины, Ку.р. |

0.9 |

| Склонность к образованию усадочной

пористости, Ку.п. |

1.2 |

Материал детали обладает литейными свойствами и в то же

время хорошо обрабатывается давлением, следовательно выбор процесса и метода

изготовления заготовки связан с обеспечением данного качества детали, т.е. с

техническими условиями на изготовление.

3. Выбор способа формообразования заготовки

Правильно выбрать заготовку - значит определить ее

пригодность для изготовления детали с позиций прочностных и стойкостных

характеристик, установить рациональный способ ее получения, определить

оптимальные припуски на обработку ее поверхностей, рассчитать размеры заготовки

и установить допуски на точность их выполнения, сконструировать заготовку и

разработать оптимальные технические условия на изготовление.

Основными факторами, учитываемыми при выборе заготовки,

являются:

масштаб и серийность выпуска (тип производства);

тип и конструкция детали (форма и размеры);

назначение детали в машине, материал и технические

условия на изготовление;

планируемые сроки на технологическую подготовку

производства;

конкретные условия производства (вооруженность завода и

кадры);

экономичность заготовки, выбранной с учетом предыдущих

факторов.

Все способы получения заготовок определяются:

1. Технологической характеристикой материала, т.е. его

литейными свойствами или способностью претерпевать пластические деформации при

обработке давлением, а такие структурными изменениями материала, получаемыми в

результате применения того или иного метода выполнения заготовки (расположение

волокон в прокате, поковках и штамповках, величина зерна в отливках и т.д.).

2. Конструктивными формами и размерами заготовки

(например, чем крупнее деталь, тем дороже обходится изготовление штампа, модели

или металлической формы).

3. Требуемой точностью выполнения заготовки и качеством

поверхности.

4. Величиной программного задания (при больших партиях

выгодны те способы изготовления заготовок, которые обеспечивают наибольшее

приближение формы и размеров заготовки к форме и размерам готовой детали).

5. Производственными возможностями заготовительных цехов

предприятия (наличием соответствующего оборудования).

6. Временем, затрачиваемым на технологическую подготовку

производства заготовок (на изготовление штампов, моделей, прессформ,

нестандартного оборудования и т.п.).

Выбор рациональной заготовки имеет важное экономическое

значение для получения высоких технико-экономических характеристик заготовительных

цехов и в целом для производства машин.

Рассмотрим несколько возможных способов формообразования

заготовки детали «Рычаг» и примем наиболее рациональный из них.

Опытно-технологические разработки по изготовлению рычагов

способами точного литья или сварки предварительно сформированных ковкой ступицы

и пальца не позволили получить необходимую прочность рычагов для крупных

гидротурбин. Поэтому примем к рассмотрению следующие способы:

-ковка с использованием подкладных штампов;

-отливка.

Способ изготовления рычага путем ковки с использованием

подкладных штампов.

Рычаг представляет собой одну из самых ответственных и

сложных по своей конфигурации деталей гидротурбины. Воспринимая усилие,

необходимое для разворота лопасти и определяемое гидродинамическим моментом,

рычаг одновременно подвержен воздействию знакопеременной нагрузки из-за

пульсации потока. Для изготовления рычага выбирают материалы, обеспечивающие

предел текучести 55—60 кгс/мм2 в сечениях 200—400 мм. Способ формообразования

заготовок рычага должен обеспечивать высокую плотность и однородность

материала, свободного от внутренних дефектов. При изготовлении поковок

необходимо, чтобы ось заготовки приблизительно совпадала с осью слитка, а

внешние очертания заготовки соответствовали наружным очертаниям рычага с учетом

напусков и припусков на механическую обработку.

Эксцентричность выступа (пальца) по отношению к диску, имеющему

расположенное в центре отверстие, создает ряд существенных трудностей при ковке

рычагов. Технологический процесс изготовления поковок рычагов осуществляется за

три нагрева под прессом с усилием 3000 тс (ковка заготовки) и прессом с усилием

10 000 тс (штамповка рычага). Для максимального приближения контура заготовки к

контуру готовой детали заключительные операции формообразования выполняют на

специальном штампе. После нагрева слитка до 1230° С проводятся закатка и

обрубка излишка цапфы и биллетировка слитка, после второго нагрева — осадка

слитка, требуемая для обеспечения необходимой плотности металла, протяжка и

обжатие конца на конус. После обрубки заготовки в меру она загружается в печь.

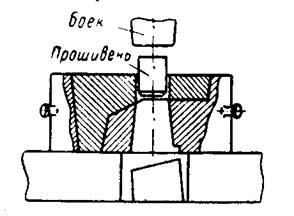

После третьего нагрева заготовку устанавливают выступом в отверстие штампа. Для

лучшего заполнения штампа оттянутому конусному концу придается необходимый

изгиб. Заготовку полностью осаживают верхней плитой, а разгонкой металла бойком

добиваются сплошности заполнения полости штампа. После прошивки отверстия

специальным прошивнем поковку выбивают из штампа и отправляют на

термообработку.

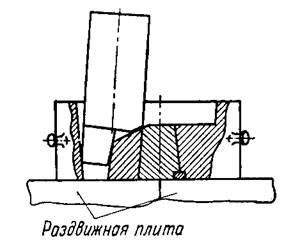

Таблица 6. Схема изготовления поковки рычага

| Операции и переходы |

Эскизы переходов |

| Первый нагрев (1230˚С) Закатка

цапфы и обрубка ее излишка биллетировка слитка |

|

| Второй нагрев (1230˚С) |

| осадка слитка |

|

| подсечка |

|

| обжатие донного конца обрубка |

|

| Третий нагрев (1230˚С) |

| Оттяжка пальца |

|

| Осадка заготовки в штампе прошивка

отверстия |

|

| Готовая поковка |

|

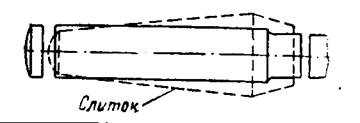

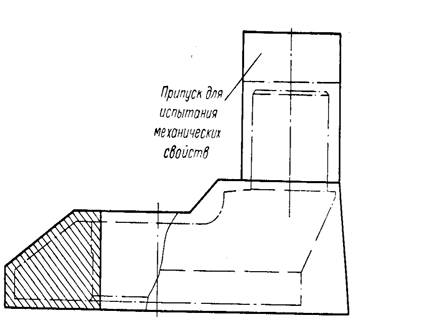

Рис. 2 Эскиз кованой заготовки рычага

При описанном технологическом процессе коэффициент

использования материала (по отношению к чистой массе) составляет: а) по черной

массе — 0,5—0,65; 6) по слитку — 0,35—0,4. Для получения требуемого уровня

механических свойств поковку подвергают термической обработке, режим которой

устанавливается предприятием-поставщиком заготовки.

При этом изготовление сложных штампов под крупные

заготовки также требует значительного расхода высокосортной стали, что также

является существенным недостатком данного способа, учитывая низкую степень

унификации рабочих колес гидротурбин.

В связи с высокой ответственностью рычагов их кованые за

готовки относят к пятой группе испытаний, предполагающей индивидуальную приемку

каждой поковки.

Изготовление рычагов свободной ковкой без использования

подкладных штампов еще более затратно, т.к. в этом случае коэффициент

использования металла не превышает 0,3.

Отливки получили широкое распространение во всех сферах и

отраслях промышленности благодаря возможности получения деталей практически

любой сложной геометрической формы из любых сплавов с внутренними полостями,

что практически невозможно получить другими способами, как ковка, сварка.

Отливки имеют большую степень конфигуративной точности и максимально приближены

к деталям. Суммарная энергоемкость при изготовлении деталей из литых заготовок

минимум в 2 раза меньше, чем при использовании других технологий.

Способ изготовления рычага литьем в песчаные формы

Распространенным способом производства литья является

способ литья в песчаные формы (песчано-глинистые, жидкие самотвердеющие смеси

(ЖСС), холоднотвердеющие смеси (ХТС) и др.). При этом способе в разовую

подготовленную форму производится заливка жидкого металла. После затвердевания

и охлаждения отливки форма разрушается. В зависимости от вида применяемых

формовочных смесей и противопригарных красок обеспечивается различное качество

отливок (по поверхности, внутренним дефектам, по отклонениям габаритных

размеров и пр.). Несмотря на значительный расход формовочных материалов - до 3

т на 1 т отливок - данный способ наиболее распространен в литейном

производстве, так как обеспечивает наибольшую универсальность и простоту

формообразования. Наиболее всего данный процесс применим для индивидуального и

мелкосерийного производства. Применяемые ЖСС и песчано-глинистые смеси

обеспечивают хорошее качество отливок, получаемых из чугуна и стали.

Так как минимальный диаметр d отверстия, получаемого с

помощью стержня, равен 6…10 мм при длине несквозного отверстия до 5d и

сквозного отверстия до 10d, следовательно в отливке можно получить 2 отверстия расположенных

на плоской ступице, что позволит повысить коэффициент использования металла и

снизить количество механической обработки. Исходя из вышесказанного, отливка

необходимой конфигурации получается с использованием 3 стержней.

Разработку технологического процесса изготовления отливки

начинают с анализа технологичности конструкции детали.

Технологичной называют такую конструкцию изделия или

составных ее элементов (деталей, узлов, механизмов), которая обеспечивает

заданные эксплуатационные свойства продукции и позволяет при данной серийности

изготовлять ее с наименьшими затратами. Технологичная конструкция

характеризуется простой компоновки, совершенством форм. Конструкция отливки

должна обеспечить удобство извлечения модели из формы, что достигается наименьшем

количеством разъемов модели, отъемных частей и стержней.

Деталь «Рычаг» имеет конфигурацию средней сложности (2

группа сложности) и обладает достаточно хорошей технологичностью для

изготовления ее способом литья. Минимальное и максимальное значение толщины

стенок отливки равны соответственно 200 и 247,5 мм. Конфигурация и расположение

поверхностей, подвергаемых обработке, полостей удовлетворяют основным

требованиям литейной технологии. При изготовлении отливки целесообразно

использовать прибыли, т.к. имеются тепловые узлы. Для выполнения полостей

необходимо использовать стержни.

Определение размеров опок и выбор их из стандартного

ряда.

Для отливки «Рычаг», габаритные размеры которой

1105х980х555 мм, экономичнее и целесообразнее взять опоку с габаритными

размерами из стандартного ряда опок в соответствии с ГОСТ 2133-75:

Верхняя полуформа: 1400х1100х400 мм

Нижняя полуформа: 1400х1100х350 мм

Определение размерной точности отливки и величину

припусков на механическую обработку производим в соответствии с требованиями

ГОСТ 26645-85. Припуски на механическую обработку устанавливают в зависимости

от допусков размеров отливок дифферецированно для каждого элемента. Для верхних

частей отливки предусматривают больший припуск на механическую обработку так

как там образуется неметалические включения.

1. Класс размерной точности отливки: Наибольший

габаритный размер отливки 1105 мм. Тип сплава термообрабатываемая сталь. Технологический

процесс- литьё в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до

3,5% и прочностью от 120 до 160 кПа со средним уровнем уплотнения до твёрдости

не ниже 80 единиц. Класс точности отливки 10

2.Допуски размеров отливки:

Таблица 7

| Номинальный размер, мм |

Допуск размера, мм |

| Æ 250 |

3,6 |

| Æ 980 |

5,0 |

| Æ 485 |

4,4 |

| 555 |

4,4 |

| 200 |

3,6 |

| Æ 115 |

3,2 |

3. Степень точности поверхности отливки:

Степень точности поверхности отливки 14

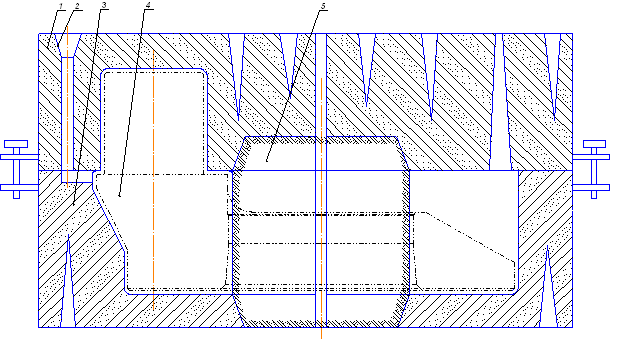

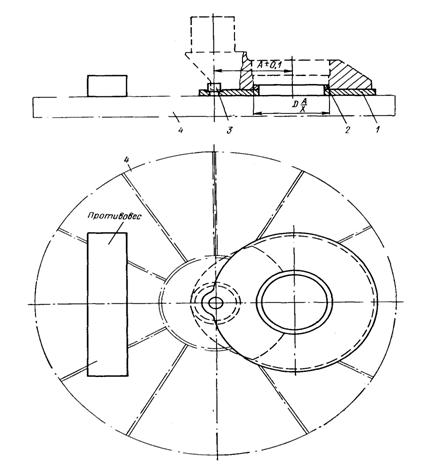

Рис. 3 Песчаная разовая форма в сборе: 1-верхняя

полуформа, 2-литниковая система (литниковая чаша и стояк), 3- нижняя полуформа,

4-отливка, 5- стержень.

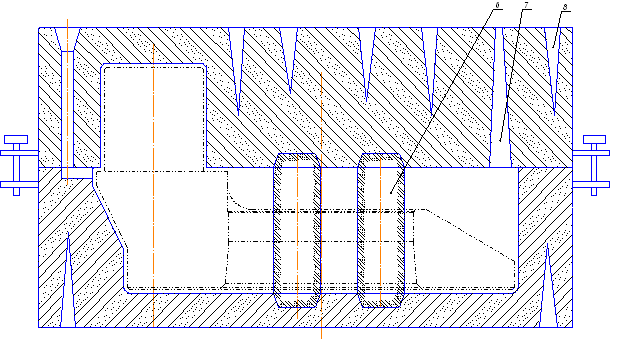

Рис. 4 Песчаная разовая форма в сборе (центральный

стержень условно не показан): 6-стержни (образующие два отверстия по сечению

Г-Г), 7- выпор, 8- вентиляционные отверстия.

Полуформы верхняя (поз. 1) и нижняя (поз.3) изготовлены

из песчано-глинистой смеси в металлических рамках (опоках). В полуформах с помощью

модели образована рабочая полость для получения отливки. Отверстия в отливке

образуют песчаные стержни (поз. 5,6), которые прочно скреплены с формой с

помощью стержневых знаков.

Полуформы перед заливкой скрепляют штырями. Для удаления

газов, выделяющихся из песчано-глинистой смеси и расплава, при заливке в форме

и стержне выполняют вентиляционные каналы (поз. 8). Расплав в рабочую полость

формы заливают через литниковую систему (поз. 2) — совокупность каналов, предназначенных

для подвода расплава в полость формы и питания отливки при затвердевании.

Назначение режимов термической обработки

Термическая обработка является обязательной операцией в технологическом

процессе производства стального литья.

Цель термообработки заключается в том, чтобы путем

нагрева до определенной температуры, некоторой выдержке при этой температуре и последующего

охлаждения изменить структуру стальных отливок, и получить необходимые свойства

прочности , пластичности, износоустойчивости, обрабатывающие или особые

прочностные свойства.

ТО отливки детали «Рычаг»:

нормализация 870-890oC с отпуском 570-600oC .

При нормализации происходит полная фаза перекристаллизации,

обеспечивая измельчение зерна, смягчение стали и снятие литейных напряжений:

образуются структуры более тонкого перлита, чем при отжиге.

Отпуск заключается в нагреве ниже интервала превращений,

выдержке при этой температуре и последующем охлаждении. При отпуске применяют превращение

неустойчивых структур закалки в более устойчивые по схеме мартенсит-тростит-сорбит,

и как следствие, с изменением структуры изменяются механические свойства, а

также одновременно снимаются внутренние напряжения.

4. Технологический процесс механической обработки рычага

Особенность конструкции рычага обусловлена не только

кинематикой механизма поворота, но и ограниченностью пространства в полости

втулки рабочего колеса, что приводит к необходимости конструирования его в виде

фасонной детали со скосами. При анализе ответственных сопряжений было

установлено, насколько существенны перпендикулярность оси пальца к плоскости М

и соблюдение (с точностью 0,2 - 0,3 мм) заданного расстояния между осями

ступицы и пальца. Указанные требования обуславливают необходимость обеспечения

технологического процесса специальной оснасткой. Ниже рассмотрены основные

этапы технологического процесса механической обработки заготовки рычага,

поставляемой в неободранном состоянии.

Рис. 5 Рычаг рабочего колеса

1. На разметочной плите производится расцентровка

заготовки, разметка осей пальца и центрального отверстия. Размечаются

поверхности К, Л, Р, М по высотным размерам h1, h2, L.

2. Деталь устанавливается на карусельном станке пальцем

кверху и выверяется по его оси. Отрезается припуск для пробы, из которой

изготавливаются образцы для испытания механических свойств. После испытания

образцов выдается заключение о годности детали и возможности ее обработки.

3. Выполняется карусельная обработка рычага, для чего

деталь устанавливают на подставки плоскостью М, совмещая ось пальца с осью

вращения планшайбы карусельного станка. Базой для установки служат высотные и

окружные риски разметки. Для исключения боя планшайбы из-за неуравновешенности

массы рычага на планшайбе, в месте, противоположном ступице, укрепляют

противовес. С припуском 5 мм подрезают торец пальца, точат поверхности d, Р и

конусную поверхность, соосную с пальцем рычага. Деталь кантуют, устанавливают

на проточенные кубари поверхностью Р и расцентровывают по риске разметки

поверхности В. Растачивают центральное отверстие и подрезают плоскость М с

припуском 5 мм.

4. Поверхность Н, необрабатываемая точением, фрезеруется

на поворотном столе.

5. Рычаг вновь устанавливают на мерные подставки план

шайбы карусельного станка пальцем вниз и выставляют по поверхностям М и В.

Растачивают окончательно центровое отверстие по 2-му классу точности и подрезают

торец. Для обеспечения необходимой шероховатости на участке Б поверхности М,

контактирующем с торцом бронзовой втулки корпуса рабочего колеса, указанный

участок обрабатывают шлифованием. После этого производят окончательную

обработку пальца рычага.

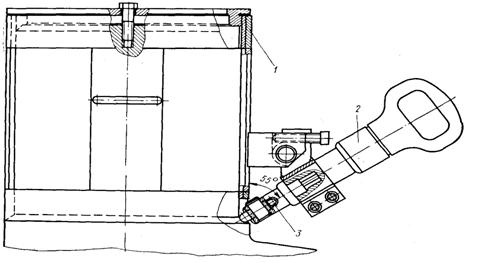

Требуемая точность межосевого расстояния А обеспечивается

технологически с помощью специального приспособления (рис. 6), на основании

которого имеется центрирующая втулка 2 и съемный установочный штырь 3.

Расстояние между осью штыря и втулки выдержано с точностью 0,1 мм.

Приспособление устанавливают на планшайбу 4 карусельного станка и

расцентровывают по цилиндрической поверхности штыря с помощью индикатора с

точностью 0,02 мм. После закрепления приспособления на планшайбе штырь удаляют

и рычаг устанавливают поверхностью В на центрирующую втулку и, разворачивая его

относительно вертикальной оси, добиваются равномерного припуска по

цилиндрической поверхности пальца.

Рис. 6 Приспособление для обработки пальца рычага

В этом случае погрешность размера А будет находиться в

пре делах, определяемых соотношением

DА

= Dпр + Dш + Dвт

где Dпр

погрешность межосевого расстояния А приспособления; Dш — несоосность установочного штыря с осью

вращения планшайбы; Dвт

- половина зазора в сопряжении центрирующей втулки с отверстием D рычага.

6. Рычаг устанавливают на разметочной плите вертикально,

выверяя поверхность М (см. рис. 5.23) по угольнику таким образом, чтобы центры

О и 0 находились в одной горизонтальной плоскости. Наносят базовую риску — ось

положения пальца, перенося ее на поверхность М. С помощью зеркального кондуктора

(того же, что использовался при разметке отверстий во фланцах лопасти и цапфы)

размечают на поверхности М с выносом на образующую оси z и w. Размечают

положение осей отверстий под болты и шпонки и дают риски обработки скосов по

плоскости П.

7. На строгальном станке обрабатывают скосы одновременно

для всего комплекта рычагов. детали выставляют по ходу стола и выверяют по

рискам разметки.

8. На станке КУ-11 растачивают и нарезают отверстия под

болты. Отверстия под шпонки растачивают с припуском 5 мм для совместной

обработки с лопастью и цапфой.

9. Для увеличения прочности наиболее нагруженного сечения

в месте перехода пальца рычага к диску производят наклеп галтели с помощью

приспособления (рис. 5), надеваемого на палец рычага. Технология наклепа и

оснастка разработаны ЦНИИТмашем. На корпусе 1 крепится пневматический молоток

2, устанавливаемый под углом 55˚ к оси пальца рычага. Ударный импульс

передается ролику 3, радиус торовой поверхности которого равен 5 мм. В процессе

наклепа приспособление проворачивается вокруг оси пальца, подвергая

поверхностному пластическому деформированию галтель по всей окружности. Наклеп

производится за два прохода при скорости вращения приспособления 1,5—2 об/мин.

Частота импульсного воздействия ролика примерно 2000 ударов в минуту.

Оценка достигнутого уровня упрочнения осуществляется

путем измерения деформации зоны галтельного перехода. Измерение проводится в

направлении деформирующего усилия с по мощью индикатора, устанавливаемого в

приспособление, конструкция которого аналогична описанному выше.

Рис. 7 Приспособление для наклепа галтели рычага

Использованная литература

1.

Броновский Г.А, Гольдфарб А.И., Фасулати Р.К. Технология

гидротурбиностроения Л:«Машиностроение», 1978 г.

2.

ГОСТ 26645–85. Отливки из металлов и сплавов. Допуски размеров, массы и

припуски на механическую обработку

3.

Грановский С.А., Орго В.М. Конструкция и расчет гидротурбин

4.

«Машиностроение», 1974г.

5.

Ковалев Н. Н. Проектирование гидротурбин «Машиностроение», 1974г.

6.

Михайлов А. М. и др. Литейное производство: Учебник для металлургических

специальностей вузов. – М.: Машиностроение, 1987.

7.

Орго В.М. Гидротурбины «Издательство Ленинградского университета, 1975

г.

8.

Рихтер Р. Конструирование технологичных отливок. – М.: Машиностроение,

1968. – 254 с.

9.

Шварцбурд Б.И. Технология производства гидравлических машин. - М:

«Машиностроение»,1978 г.

|