Промышленность производство : Курсовая работа: Разработка технологического процесса изготовления детали "Пробка"

Курсовая работа: Разработка технологического процесса изготовления детали "Пробка"

Кафедра Конструирования

Курсовая работа

по курсу: “Технология деталей и конструкционных материалов”

на тему: “Разработка технологического процесса изготовления

детали “Пробка”

Выполнил:

Котова В.В.

Проверил:

Бушунов Л.А.

Василевцы

2007г.

СОДЕРЖАНИЕ

Введение

1. Анализ

исходных данных

2. Анализ

современных методов и оборудования

3. Выбор

метода изготовления детали

4. Обоснование

материала

5. Выбор

оборудования и инструмента

6. Выбор баз

и расчет погрешности базирования

7. Расчет

припусков на обработку и выбор заготовки

8.

Разработка техпроцесса изготовления

8.1 Выбор

типового техпроцесса

8.2

Разработка маршрутной и операционной технологии

8.3 Расчет и

назначение режимов обработки

8.4

Нормирование технологических операций

Заключение

Литература

ВВЕДЕНИЕ

Данная курсовая работа по

разработке технологического процесса должна содержать анализ исходных данных,

анализ современных методов и оборудования, выбор метода изготовления детали,

обоснование материала, выбор баз и расчет погрешностей базирования, разработку

техпроцесса изготовления, расчеты типа производства, технико-экономических показателей

для выбора оптимального варианта заготовки, припусков на обработку

поверхностей, режимов резания и основного времени; выбор оборудования и

инструмента для механической обработки заготовки и контроля точности

выполняемых размеров согласно чертежу детали.

Деталь, технологический

процесс изготовления которой предлагается разработать, ― ”пробка”.

Предполагаемое назначение – герметизация камер, отверстий, в которые заливают

масло, топливо, воду и т.д.

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Исходными данными для разработки технологического

процесса изготовления “Пробка” являются:

Ø чертеж детали;

Ø материал- сталь 45;

Ø чистота обработки Rz10;

Ø коэффициент закрепления операций=12.

Масса детали составляет 0,615 килограмма. Ширина

детали- 48 мм, d=60 мм. В детали есть резьба М52*1,5 с

двумя фасками 1,6*45° чистота обработки которой  10,

что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром

60 мм указана чистота обработки 10,

что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром

60 мм указана чистота обработки  1,6, что

соответствует 6 классу шероховатости поверхности. 1,6, что

соответствует 6 классу шероховатости поверхности.

Чистоту обработки  10

можно получить чистовым точением, а 10

можно получить чистовым точением, а  1,6-

однократным точением. 1,6-

однократным точением.

Данную деталь предлагается изготовить из стали 45

ГОСТ 1050-74. Это среднеуглеродистая сталь (0,45% углерода). Она обладает

высокой прочностью и пластичностью, малой чувствительностью к отпускной

хрупкости, хорошей прокаливаемостью, применяется, как правило, после закалки с

отпуском и реже в нормализованном состоянии.

Деталь технологична, т.к. обеспечивает

простой доступ инструмента.

Так как коэффициент закрепления операций равен 12, то

тип производства является среднесерийным. В связи с этим используют

универсальные станки (токарный станок) или полуавтоматы (токарно-винторезный

станок модели 1А64, 1601, 1А616,16К20, или 16К1).

Шестигранник делается на фрезерном станке (вертикальном

или горизонтальном) в данном случае я выбрала горизонтально-фрезерный станок

6Р81Г, все остальное, в том числе и резьба, делается токарным станком.

2. АНАЛИЗ СОВРЕМЕННЫХ МЕТОДОВ И

ОБОРУДОВАНИЯ

Эффективность производства, его

технический прогресс, качество выпускаемой продукции во многом зависят от

опережающего развития производства нового оборудования, машин, станков и

аппаратов, от всемерного внедрения методов технико-экономического анализа.

Основными способами изготовления металлических

заготовок и деталей являются литьё, обработка давлением и обработка резанием.

Изделия сложной формы могут быть получены также сваркой, пайкой или клёпкой

деталей, полученных предварительно литьём или обработкой давлением. Всё большее

количество заготовок и деталей машин производят с использованием методов

порошковой металлургии. Для деталей сложной формы наиболее целесообразными

видами заготовок являются отливки и поковки, позволяющие намного сократить

трудоемкость обработки резанием и расход металла, превращаемого в стружку.

Технико-экономическая эффективность литейных процессов обоснована возможностью

получения заготовок деталей сложной формы с достаточно высокой геометрической

точностью и с наиболее рациональным использованием материала.

Точение тел вращения осуществляется на

станках токарной группы. Распространенными в единичном и мелкосерийном

производствах являются универсальные токарно-винторезные станки, на которых

можно осуществлять все виды точения, а также нарезание различных резьб,

сверление, зенкерование, развертывание, накатывание и алмазное выглаживание. В

состав этих станков входят станина, передняя бабка, суппорт с резцедержателем,

задняя бабка, ходовой винт, ходовой вал, фартук и коробка подач. Заготовка

может устанавливаться в центрах, в трехкулачковом патроне или в другом

приспособлении. Движение резания осуществляется вращением шпинделя станка с

закрепленной на нем заготовкой. Движение подачи обеспечиваются относительным

продольным и поперечным перемещением суппорта станка с резцедержателем (резцом).

Фрезерование осуществляется на фрезерных

станках, которые могут быть универсальными (вертикально-, горизонтально-,

продольно-фрезерные) и специализированные (шлице-шпоночные, карусельно-,

копировально-, резьбофрезерные и др.). По конструктивным особенностям эти станки

подразделяются на консольные, когда стол расположен на подъемном

кронштейне-консоли; бесконсольные, у которых стол перемещается по неподвижной

станине в продольном и поперечном направлениях; непрерывного действия

(карусельные и барабанные). Примеры вертикально- и горизонтально-фрезерных

станков: 6Р80Г,6Р10,6Р18Г,6Р11,6Р82Г,6Р12.В единичном, мелкосерийном и серийном

производствах наиболее распространены консольные станки.

Современное технологическое оборудование представлено

в виде надежных, высокопроизводительных, многофункциональных станков.

Технологическое оборудование подразделяется на четыре группы:

1.

Станки широкого назначения (универсальные) с широким диапазоном

параметров, размеров заготовок, обрабатываемых на них. Целесообразно применять

в единичном и мелкосерийном производстве.

2.

Станки высокой производительности – автоматы и полуавтоматы,

имеющие большее ограничение по размерам заготовок, которые могут на них

обрабатываться, а также ограничения по параметрам(1Б240П-4,1Б240-6,1Б240П-6 и

т.д.)

3.

Специализированные станки – агрегатные и переделанные из станков

высокой производительности, приспособленные для обработки какой-либо

определенной детали или группы деталей. Агрегатные станки компонуются из

стандартных узлов, приспосабливаясь к изготовлению определенной детали.

Специализированные станки применяются в крупносерийном и массовом

производствах.

4.

Специальные станки – станки, спроектированные и изготовленные для

обработки заготовки в определенной технологической операции. Такие станки

обладают высокой производительностью, потому что режимы обработки соответствуют

расчетным режимам, но проектирование и изготовление их требует много времени и

средств, так как производят их в единичном исполнении. Специальные станки

рентабельны в массовом производстве при выпуске деталей в течении нескольких

лет.

С развитием техники на смену обычным

станкам пришли высокопроизводительные и быстропереналаживаемые станки с

программным управлением и обрабатывающими центрами. На базе этих станков с

использованием микропроцессорной техники и роботов создаются гибкие

автоматизированные производства, что значительно повышает производительность и

качество продукции. Следует отметить, что максимальный эффект можно получить,

совмещая новые и старые “достижения”.

3. ВЫБОР МЕТОДА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Прежде чем принять решение о методах и

последовательности обработки отдельных поверхностей детали и составить

технологический маршрут изготовления детали, необходимо произвести расчеты

экономической эффективности различных вариантов и выбрать из них наиболее

рациональный для данных условий производства. Критерием оптимальности является

минимум приведенных затрат на единицу продукции. В качестве себестоимости

рассматривается технологическая себестоимость, которая включает изменяющиеся по

вариантам статьи затрат.

Сравним два метода

изготовления детали:

| Наименование показателей |

1-й вариант |

2-й вариант |

| Вид заготовки |

литье |

прокат |

| Класс точности |

II |

II |

| Масса заготовки |

0.7 |

1.2 |

| Стоимость 1т заготовки, принятых за базу Ci, у.е. |

58,58 |

143,3 |

| Стоимость 1т стружки Sотх , у.е. |

25 |

25 |

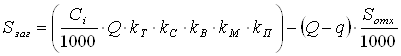

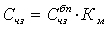

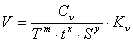

а) Себестоимость заготовки

изготовленной методом литья:

, ,

где Сi – базовая стоимость одной тонны

заготовок, у.е.;

КТ, КС,

КВ, КМ, КП – коэффициенты, зависящие от класса

точности,

группы сложности, массы, марки материала и

объёма производства;

Q – масса заготовки, кг;

q – масса готовой детали, кг;

Sотх – цена одной тонны отходов.

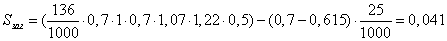

Согласно справочным

данным примем Сi=136 у.е.

(табл. 2.6 [1]), КТ=1, [1], КС=0,7,(табл. 2.8 [1]), КВ=1,07,

[1], КМ=1,22, (табл. 2.8 [1]), КП=0,5, (табл. 2.8 [1]).

у.е. у.е.

б) Себестоимость заготовки,

получаемой из проката

Если использовать круглый

сортовой профиль общего назначения, то стоимость заготовок будет равна

Sзаг = М + ΣСоз ,

где М – затраты на

материал заготовки, у.е.;

SСоз – технологическая

себестоимость операций, у.е..

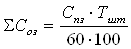

, ,

где Спз

приведенные затраты на рабочем месте, у.е./ч;

Тшт – штучное

или штучно-калькуляционное время выполнения заготовительной операции, мин.

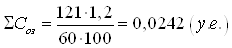

, ,

где S – цена одного килограмма заготовки,

у.е..

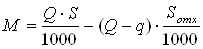

Если заготовку из проката

отрезать на абразивно-отрезных станках, то Спз = 121 у.е./ч, Тшт

= 1,2 мин [1]. Тогда

Согласно справочным

данным [1] S = 136 у.е. за одну тонну.

Следовательно, учитывая (4),

Sзаг = (1,2·136)/1000 – (1,2

0,615)·25/1000 + 0,0242 = 0,172 (у.е.)

Как видно, заготовка из проката оказалась намного

дороже. Но т.к. у нас среднесерийное производство и для получения заготовки

методом литья ещё необходима дорогая форма, то в итоге получении заготовки

литьем будет стоить дороже, чем получение прокатом. Т.о. мы будем изготавливать

заготовку прокатом.

Сравним два варианта технологического маршрута по

минимуму приведенных затрат.

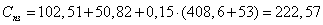

а) При использовании токарно-винторезного станка

1А616 часовые приведенные затраты равны

Спз = Сз + Счз + Ен·(Кс

+ Кз),

где Сз – основная и дополнительная

зарплата с начислениями, у.е./ч;

Счз – часовые затраты по эксплуатации

рабочего места, у.е./ч;

Ен – нормативный коэффициент экономической

эффективности капитальных вложений;

Кс и Кз – удельные часовые

капитальные вложения соответственно в станок и в здание, у.е./ ч.

Сз = ε·Стф ·k·y,

где ε – коэффициент,

учитывающий дополнительную зарплату;

Стф – часовая тарифная ставка станочника-сдельщика, у.е./ч;

k – коэффициент, учитывающий зарплату наладчика;

y – коэффициент, учитывающий оплату рабочего при

многостаночном обслуживании.

Примем ε = 1,53; Стф = 67 у.е./ч; k

= 1; y = 1 [1]. Тогда

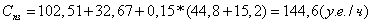

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

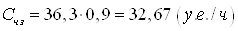

Часовые затраты по эксплуатации рабочего места:

где  практические часовые затраты на базовом рабочем месте, у.е./ч;

практические часовые затраты на базовом рабочем месте, у.е./ч;

Км – коэффициент, показывающий, во сколько

раз затраты, связанные с рабо-той данного станка, больше, чем аналогичные

расходы у базового станка.

Примем  = 36,3

у.е./ч, для токарно-винторезного станка Км = 0,9. = 36,3

у.е./ч, для токарно-винторезного станка Км = 0,9.

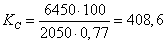

Удельные часовые капитальные вложения в станок:

Кс = (100·Ц)/(Fд·ηз) ,

где Ц – балансовая стоимость станка, у.е.;

Fд – действительный годовой

фонд времени работы станка, ч;

hз – коэффициент

загрузки станка.

По справочным данным [1] берем для

токарно-винторезного станка Ц = 9390 у.е., Fд

= 4029 ч, hз = 0,97.

Тогда

Кс = (100·1750)/(4029·0,97) = 44,8 (у.е./ч)

Удельные часовые капитальные вложения в здание:

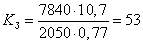

Кз = 7840·F/( Fд·ηз),

где F

производственная площадь, занимаемая станком с учетом проходов, м2:

F = f·kf ,

где f – площадь

станка, м2;

kf – коэффициент, учитывающий дополнительную

производственную площадь проходов. Согласно [1] f = 1,9 м2,

kf = 4. Тогда удельные часовые капитальные вложения в здание с учетом (10)

равны

Кз =

7840·1,9·4/(4029·0,97) = 15,2 (у.е./ч)

Принимаем Ен = 0,15. Тогда

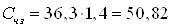

б) При использование

токарно-копировального многорезцового полуавтомата 1Н713, приведенные затраты

рассчитываются также:

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

(у.е./ч) (у.е./ч)

у.е./ч. у.е./ч.

у.е./ч. у.е./ч.

у.е./ч. у.е./ч.

Итак, часовые приведенные затраты на

изготовление детали на токарно-винторезном меньше, чем на токарно-копировальном

станке и т.к. стоимость первого гораздо меньше второго, поэтому будем

использовать токарно-винторезный станок. Т.о. после прокатки заготовка будет

обработана на токарно-винторезном станке 1А616, горизонтально-фрезерном станке

6Р81Г .

4. ОБОСНОВАНИЕ МАТЕРИАЛА

Пробка должна быть

изготовлена из стали 45 ГОСТ 1050-74. Ее химический состав сведен в таблице 1,

механические свойства – в таблице 2, физические свойства – в таблице 3.

Таблица 1. Химический состав стали 45 ГОСТ

1050-74, %

| C |

Si |

Mn |

S, не более |

P, не более |

Ni |

Cr |

| 0,40…0,50 |

0,17…0,37 |

0,50…0,80 |

0,045 |

0,045 |

0,30 |

0,30 |

Таблица 2. Механические свойства стали 45 ГОСТ

1050-74

| T, МПа |

вр, МПа |

5, МПа |

, % |

aн,

Дж/см2

|

HB (не более) |

| не менее |

горячекатаной |

отожженной |

| 360 |

610 |

16 |

40 |

50 |

241 |

197 |

Таблица 3. Физические свойства стали 45 ГОСТ

1050-74

| Температура испытания, °C |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

Модуль нормальной

упругости, ГПа

|

200 |

201 |

193 |

190 |

172 |

– |

– |

– |

– |

– |

| Модуль упругости при сдвиге кручением, ГПа |

78 |

– |

– |

69 |

– |

59 |

– |

– |

– |

– |

| Плотность, кг/см3 |

7826 |

7799 |

7769 |

7735 |

7698 |

7662 |

7625 |

7587 |

7595 |

– |

| Коэффициент теплопроводности, Вт/м·°С |

– |

48 |

47 |

44 |

41 |

39 |

36 |

31 |

27 |

26 |

| Коэффициент линейного расширения |

11,9 |

12,7 |

13,4 |

14,1 |

14,6 |

14,9 |

15,2 |

– |

– |

– |

| Удельная теплоемкость, Дж/кг·°С |

473 |

498 |

515 |

536 |

583 |

578 |

611 |

720 |

780 |

– |

Пробка, очевидно, должна будет обладать высокой

износостойкостью, поэтому для изготовления этой детали наиболее целесообразно

использовать именно такой материал. Заменителями стали 45 могут служить стали

40Х, -50, -50Г2. Но в нашем случае сталь 45 полностью удовлетворяет всем

требованиям.

5.

ВЫБОР ОБОРУДОВАНИЯ И ИНСТРУМЕНТА

Выбор оборудования и инструмента

является одним из основных этапов разработки технологического процесса. Выбор

оборудования производится по главному параметру, в наибольшей степени

выявляющему его функциональное значение и технические возможности. При выборе

оборудования учитывается минимальный объём приведенных затрат на выполнение

технологического процесса при максимальном сокращении периода окупаемости

затрат на механизацию и автоматизацию. Станки для проектируемого

технологического процесса выбираются по результатам предварительного анализа

возможных методов обработки поверхности, точности, шероховатости поверхности,

припуска на обработку, режущего инструмента и типа производства.

Для изготовления детали

Пробка” использованы следующие станки: деталь будем изготавливать на

токарно-винторезном станке 1А616. На мой взгляд, этот станок наиболее

эффективен для изготовления этой детали с экономической точки зрения. Станок

имеет небольшие габаритные размеры, сравнительно небольшой мощности и полностью

подходит по параметрам для изготовления детали “Пробка”. Приведем некоторые

технические характеристики этого станка:

Табл.4 – Техническая характеристика

станка 1А616.

| Цена и техническая характеристика |

1А64 |

| Цена, у.е. |

1750 |

| Наибольший диаметр обработки над станиной, мм |

320 |

| Расстояние между центрами, мм |

750 |

| Наибольший размер обрабатываемой заготовки над суппортом,

мм |

175 |

| Наибольший диаметр обрабатываемого прутка, мм |

34 |

| Количество ступеней частоты вращения шпинделя |

21 |

| Частота вращения шпинделя, мин-1 |

9…1800 |

| Конец шпинделя по ГОСТ |

1-6К 12595 – 72 |

| Конус Морзе |

№5 |

| Конус Морзе пиноли задней бабки |

№4 |

| Наибольшее сечение резца резцадержателя суппорта, мм |

25×25 |

| Мощность электродвигателя, кВт |

4 |

| Габариты станка, мм |

2335×852 |

Для фрезерования

используем вертикально-фрезерный станок 6Р81Г с торцевой фрезой. Станок

предназначен для фрезерования различных деталей из стали, чугуна и цветных

металлов цилиндрическими, дисковыми, фасонными, концевыми, радиусными и другими

фрезами. На станке можно обрабатывать вертикальные, горизонтальные и наклонные

плоскости, пазы быстрорежущим и твердосплавным инструментом.

Табл.5 - Техническая

характеристика станка 6Р81Г.

| Цена и техническая характеристика |

6Р81Г |

| Цена, у.е. |

2550 |

| Расстояние от оси торца шпинделя до стола, мм |

50…410 |

| Расстояние от вертикальных направляющих до середины стола,

мм |

180…390 |

| Размеры рабочего стола |

1000×250 |

| Расстояние торца шпинделя до подвески, мм |

495 |

| Количество скоростей шпинделя |

16 |

| Число ступеней подач стола |

16 |

| Частота вращения шпинделя, мин-1 |

50…1600 |

|

Подача стола, мм/мин:

продольных и поперечных

вертикальных

|

25…800

8,3…266,7

|

|

Мощность электродвигателя, кВт:

главного движения

подачи стола

|

5

1,5

|

| Габариты станка, мм |

1560×2045 |

Для получения фасок будем использовать

токарный проходной прямой резец с пластинами из твёрдого сплава по ГОСТ

18878-73.

Для получения канавки будем

использовать канавочный резец по ГОСТ 18873-73.

Для получения поверхности d=60 используем резец проходной упорный резец по ГОСТ

18878-73.

Для получения угла в  будем использовать

проходной упорный резец по ГОСТ 18878-73. будем использовать

проходной упорный резец по ГОСТ 18878-73.

Для получения резьбы используем

проходной резец для нарезания резьбы по ГОСТ 17933-72.

В качестве основного

измерительного инструмента штангенциркуль

ШЦ-1 ГОСТ 166-80.

6. ВЫБОР БАЗ И РАСЧЕТ ПОГРЕШНОСТИ

БАЗИРОВАНИЯ

Базирование – это придание заготовке или

изделию требуемого положения относительно выбранной системы координат. Базами

могут служить плоскости, отверстия, наружные и внутренние диаметры, центральные

фаски и даже профильные поверхности, если по отношению к ним следует

выдерживать размер, ограниченный допуском.

По назначению базы подразделяются на

конструкторские (основные и вспомогательные), технологические и

вспомогательные. Конструкторские базы используются для определения положения

детали в изделии. Технологические базы используют в процессе изготовления или

ремонта для определения положения заготовки или детали при обработке

относительно инструмента. Технологическими базами заготовка устанавливается в

приспособление станка. Измерительные базы используют при проведении измерений.

Технологические базы подразделяются на

черновые и чистовые. Черновые базы (необработанные поверхности) заготовки

соприкасаются с установочными элементами приспособления, чистовые базы

(обработанные поверхности) служат для установки в приспособление.

При базировании заготовок и деталей

необходимо соблюдать основные правила: 1) постоянство баз; 2) единство

(совмещение) конструкторских, технологических и измерительных баз.

В качестве черновых баз выбираются

поверхности:

§ обеспечивающие устойчивое положение заготовки в приспособлении;

§ необрабатывающиеся и обрабатывающиеся поверхности с наименьшим

припуском, от которых задаются размеры или положение других обрабатываемых

поверхностей;

§ наиболее чистые и точные;

§ используемые только один раз, т.к. после первой операции появляются

более чистые и точные поверхности.

В первой технологической операции

необходимо обрабатывать поверхности, которые будут основными чистовыми базами.

Это позволяет обеспечить принцип единства баз. Для чистовых баз выбирают

поверхности, руководствуясь следующими правилами:

§ выбранная поверхность должна использоваться на всех технологических

операциях, кроме первой;

§ при отделочных операциях установка должна производиться на основные

базы, чтобы при обработке деталь занимала то же положение, что и при работе в

изделии;

§ базой должна быть поверхность, от которой размер задаётся с наименьшим

допуском.

От способа базирования будут

зависеть смещения и погрешности при обработке, а, следовательно, и качество

готовой детали.

При консольном

закреплении в самоцентрирующих патронах пространственное отклонение заготовки

длиной l равно

рк = Δк∙l,

где Δк

удельная кривизна заготовок на 1 мм длины, мкм.

По справочным данным [1]

для данного случая Δк = 0,1 мкм/мм. Поэтому рк = 33·0,0001 = 0,033(мм)

Тогда остаточное

пространственное отклонение при соответствующих коэффициентах уточнения формы

0,06 для чернового и 0,04 для чистового точения [1] равно:

ü после предварительного обтачивания ~

р1 = 0,06∙33 = 1,98 (мкм);

ü после окончательного обтачивания ~ р2

= 0,04∙33= 1,32 (мкм).

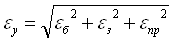

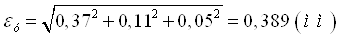

Погрешность установки

равна

, ,

где εб – погрешность

базирования, мм;

εз – погрешность

закрепления, мм;

εпр

погрешность приспособления, мм.

Поскольку конструкторская

и технологическая базы не совпадают, то

εб =

0,37 (допуск на размер Æ60±0,37).

Используя справочные данные [1], примем εз = 0,11 мм, εпр

= 0,05 мм. Тогда

| Точение |

необработанная поверхность детали |

|

| Точение |

обработанная поверхность детали |

|

| Фрезерование |

обработанная поверхность детали - резьба, с надетым на не

резьбовым кольцом |

|

7. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ И

ВЫБОР ЗАГОТОВКИ

Припуском называют слой материала,

который снимают с заготовки для получения готовой детали.

Назначение рациональных припусков имеет

важное технико-экономическое значение.

Завышенный припуск при обработке

резанием приводит к росту числа проходов и толщины снимаемой стружки, что

соответственно вызывает увеличение усилий резания, увеличивает возможность

возникновения значительных деформаций деталей в процессе обработки и уменьшает

точность их изготовления, повышает износ инструмента и перерасход

электроэнергии.

Заниженный припуск не позволяет удалять

дефектный слой материала и получать требуемую точность и шероховатость

обрабатываемых поверхностей. Важно не только правильно выбрать припуск, но и

добиться постоянства его размеров.

При определении припуска необходимо

учитывать конфигурацию и размеры заготовки, назначенные методы обработки,

характеристику выбранного оборудования и его фактическое состояние.

Допускаемые отклонения величины припуска

на обработку партии деталей определяются допуском на припуск, который

представляет собой разность между наибольшим и наименьшим припуском.

Слишком малые допуски усложняют

обработку, слишком большие допуски увеличивают припуск на последующие операции.

Допуск на общий припуск является

одновременно и допуском на заготовку.

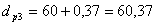

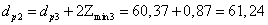

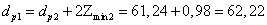

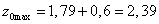

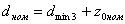

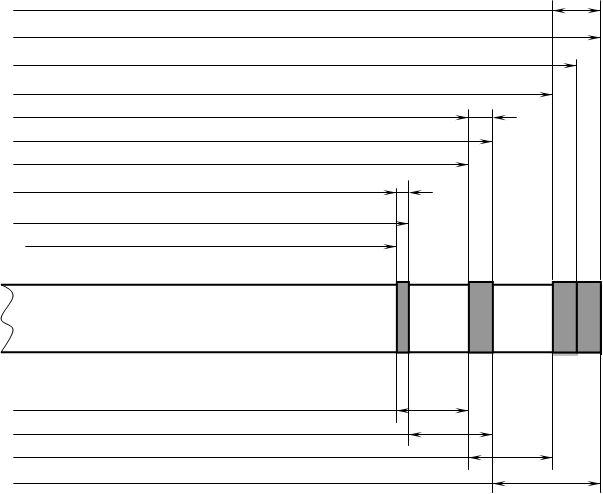

Произведём расчёт для поверхности Æ60±0,37. Все результаты будем заносить в следующую

таблицу:

Таблица 6 – Расчёт припусков поверхности

Æ60±0,37.

| Технологические переходы

обработки поверхности Æ60±0,37. |

Элементы припуска, мкм. |

Расчётный припуск

2Ζmin, мкм. |

Расчётный размер dp, мм. |

Предельный размер, мм. |

Предельное значение

припуска, мкм. |

Допуск d, мм. |

| Rz |

T |

r |

e |

dmin |

dmax |

|

|

| 1. Заготовка |

150 |

250 |

33 |

– |

– |

62,22 |

62,22 |

63,23 |

– |

– |

1100 |

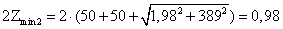

| 2. Точение черновое |

50 |

50 |

1,98 |

389 |

980 |

61,24 |

61,24 |

62,16 |

980 |

1160 |

920 |

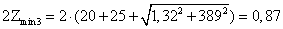

| 3. Точение чистовое |

20 |

25 |

1,32 |

389 |

868 |

60,37 |

59,63 |

60,37 |

1610 |

1790 |

740 |

Значения Rz

и Т определяем по т. 4.3-4.6 [1].

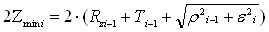

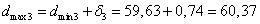

Расчётный минимальный припуск на

обработку:

мм. мм.

мм. мм.

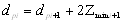

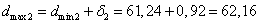

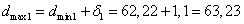

Далее для конечного перехода в графу

Расчётный размер” записываем наименьший предельный размер детали по чертежу.

Для перехода, предшествующего конечному, определяем расчётный размер

прибавлением к наименьшему предельному размеру по чертежу расчётного припуска:

мм. мм.

мм. мм.

мм. мм.

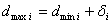

Записываем наименьшие предельные размеры

по всем технологическим переходам, округляя их до того знака десятичной дроби,

с каким дан допуск на размер для каждого перехода.

Определяем наибольшие предельные размеры

прибавлением допуска к округлённому наименьшему предельному размеру:

(15) (15)

мм. мм.

мм. мм.

мм. мм.

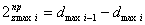

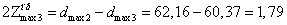

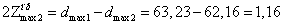

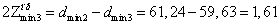

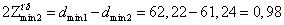

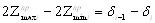

Записываем предельные значения припусков

как разность наибольших предельных размеров  и как разность наименьших предельных размеров и как разность наименьших предельных размеров  предшествующего и выполняемого переходов: предшествующего и выполняемого переходов:

мм. мм.

мм. мм.

мм. мм.

мм. мм.

Определяем общие припуски, суммируя

промежуточные припуски на обработку:  мм. мм.  мм. мм.

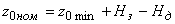

Рассчитываем общий номинальный припуск:

, ,

где Нз – нижнее

отклонение размера заготовки. Из т.3, стр. 120 [3]

Нз=0,67 мм.

Нд – нижнее отклонение

размера диаметра. По чертежу Нд=0,37 мм.

мм. мм.

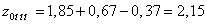

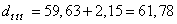

Рассчитываем номинальный диаметр заготовки:

мм. мм.

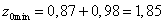

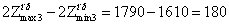

Произведём проверку правильности

выполнения расчётов:

мкм. мкм.

мкм. мкм.

мкм. мкм.

мкм. мкм.

Приведём схему расположения припусков и

допусков на обработку поверхности Æ60±0,37:

На остальные обрабатываемые поверхности

припуски и допуски назначаем по ГОСТ 7505-74.

Т.к. dmax моей

заготовки по расчетам равен 63,23 мм, то исходя из ГОСТ 7505-74 получаем, что d

моей заготовки будет 63мм +0,3;-1,1.

d заготовки

1100мкм. d заготовки

1100мкм.

dmax заготовки – 63,23 мм.

dном заготовки – 61,78 мм.

dmin заготовки – 62,22 мм.

d обтачивания чернового – 920 мкм.

dmax обтачивания чернового – 62,16 мм.

dmin обтачивания чернового – 61,24 мм.

d обтачивания чистового – 740 мкм.

dmax обтачивания чистового – 60,37 мм.

dmin обтачивания чистового – 59,63 мм.

на обтачивание чистовое – 1610 мкм. на обтачивание чистовое – 1610 мкм.

на обтачивание чистовое – 1790 мкм. на обтачивание чистовое – 1790 мкм.

на обтачивание черновое – 980 мкм. на обтачивание черновое – 980 мкм.

на обтачивание черновое – 1160 мкм. на обтачивание черновое – 1160 мкм.

Таблица 7. Припуски и допуски на поверхности

детали “пробка”

| Размер, мм |

Припуск, мм |

Допуск, мм |

| - |

+ |

| 28,5 |

|

0,26 |

0,26 |

| Æ60 |

0,62 |

0,37 |

0,37 |

| 16 |

|

0,215 |

0,215 |

| 48 |

|

0,31 |

0,31 |

| 24 |

|

0,26 |

0,26 |

| М52*1,5 |

4 |

0,37 |

0,37 |

| Æ30 |

|

0,28 |

- |

| 34,6 |

2,7 |

0,31 |

0,31 |

| Æ40 |

|

0,31 |

0,31 |

| R 0,75 |

|

0,125 |

0,125 |

| Æ49,7 |

5,15 |

0,31 |

0,31 |

| 3,2 |

|

0,15 |

0,15 |

| 5,2 |

|

0,15 |

0,15 |

8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

Типовой ТП разрабатывается на основе анализа множества действующих и

возможных ТП для типовых представителей групп изделий. Он должен быть

рациональным в конкретных производственных условиях и обладать единством

содержания и последовательности большинства ТО для группы изделий, обладающих

общими конструктивными признаками.

Проектирование техпроцессов зависит от типа производства. Для простых

деталей разрабатываются подробные маршрутные техпроцессы с указанием содержания

операций и переходов, а также выдерживаемых размеров. Типовые техпроцессы

обычно оснащаются универсальным станочным оборудованием и стандартной оснасткой.

Применяются универсальные и групповые приспособления. В среднесерийном

производстве в качестве заготовок широко используются сортовой прокат,

штамповки, отливки и другие виды заготовок, применение которых экономически

целесообразно. Технологический процесс должен обеспечивать изготовление деталей

заданного качества, удовлетворять требованиям высокой производительности

обработки, наименьшей себестоимости продукции, безопасности и облегчения

условий труда. Свойства деталей формируются поэтапно – от операции к операции,

поскольку для каждого способа обработки (точения, шлифования и др.) существуют возможности

исправления исходных погрешностей заготовки и получения требуемых точности и

качества обработанных поверхностей. Это объясняется прежде всего физической

сущностью способа обработки.

Обработка деталей обычно делится на следующие этапы:

- черновая

обработка, когда удаляется большая часть припуска, что обусловлено наличием

дефектов заготовки;

- чистовая,

когда в основном обеспечивается требуемая точность;

- отделочная,

когда достигается требуемая шероховатость поверхностей и окончательно обеспечивается

точность детали.

Проектируя технологическую операцию, необходимо стремиться к уменьшению ее

трудоемкости. Производительность обработки зависит от режимов резания, количества

переходов и рабочих ходов, последовательности их выполнения.

Число и последовательность технологических переходов зависят от вида заготовок

и точностных требований к готовой детали. Совмещение переходов определяется конструкцией

детали, возможностями расположения режущих инструментов на станке и жесткостью

заготовки. Переходы, при которых соблюдаются жесткие требования к точности и

шероховатости поверхности, иногда целесообразно выделить в отдельную

операцию, применяя одноместную одноинструментальную последовательную обработку.

Форма детали «пробка»

является правильной геометрической, является телом вращения.

Значение шероховатостей

поверхностей соответствует классам точности их размеров и методам обработки

этих поверхностей.

Для изготовления данной

детали используются типовые операции:

- подрезка торцов; черновое

и чистовое точение; снятие фасок; точение канавки; фрезерование.

Имеется свободный подвод

и отвод режущего инструмента к обрабатываемым поверхностям.

8.2 РАЗРАБОТКА МАРШРУТНОЙ И

ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ

При разработке технологического

процесса следует руководствоваться следующими принципами:

- при

обработке заготовок, необработанные поверхности можно использовать в качестве

баз для первой операции;

- при обработке у

заготовок всех поверхностей в качестве технологических баз для первой операции

целесообразно использовать поверхности с наименьшими припусками;

- в первую очередь

следует обрабатывать те поверхности, которые являются базовыми в дальнейшей

обработке;

- далее выполняют

обработку тех поверхностей, при снятии стружки с которых в меньшей степени

уменьшается жесткость детали;

- в начале

технологического процесса следует осуществлять те операции, в которых велика

вероятность получения брака из-за дефекта.

Технологический процесс

записывается пооперационно, с перечислением всех переходов.

005 Операция

токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий

патрон.

Технологическая база: необработанная внешняя поверхность

заготовки.

Установить заготовку в трехкулачковый самоцентрирующий патрон.

Переход 1: подрезать торец; RZ10.

Инструмент: резец подрезной по ГОСТ 18874-73.

Переход 2: точить наружную поверхность начерно Æ61,6; RZ20.

Инструмент: резец токарный проходной упорный по

ГОСТ 18878-73.

010 Операция токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий

патрон.

Переход 1: обточить наружную поверхность

начисто, Æ60±37 мм;

RZ10.

Инструмент:

резец токарный

проходной упорный по ГОСТ 18878-73.

Переход 2: точить начерно наружную поверхность Æ60 на длину 16,2; RZ20.

Инструмент:

резец проходной

отогнутый ГОСТ 188877-73.

015 Операция

токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий

патрон.

Переход 1: точить начисто наружную поверхность Æ60±37 на длину 16±0,22; RZ10.

Инструмент:

резец проходной

отогнутый ГОСТ 188877-73.

Переход 2: точить начерно внешнюю поверхность Æ35 на длину 16,4; RZ20.

Инструмент: проходной упорный резец по ГОСТ

18883-73.

Переход 3:снять фаску 1,5x300; RZ10.

Инструмент: резец токарный проходной с

пластинами из твердого сплава по ГОСТ 18878-73.

020 Операция

токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий

патрон.

Переустановить деталь.

Переход 1: подрезать торец; RZ10.

Инструмент: резец подрезной по ГОСТ 18874-73.

Переход 2: точить внешнюю поверхность Æ52,5 начерно на длину 24; RZ20.

Инструмент: резец токарный проходной упорный по

ГОСТ 18878-73.

Переход 3: точить канавку Æ49,7±0,31 на длину 3,2±0,15 ; RZ10.

Инструмент: резец канавочный ГОСТ 18873-73.

Переход 4: точить резьбу М52x1,5 начисто; RZ10.

Инструмент: проходной резец для нарезания резьбы по ГОСТ

17933-72.

Переход

5: снять фаску 1,5x450;

RZ10.

Инструмент: резец токарный проходной прямой с

пластинами из твердого сплава по ГОСТ 188878-73.

025 Операция

фрезеровальная:

Оборудование: горизонтально-фрезерный станок

6Р10.

Оснастка: делительная головка, резьбовое

кольцо.

Технологическая база: обработанная внешняя поверхность

резьбы с надетым на неё резьбовым кольцом.

Установить деталь в

делительную головку.

Переход 1: фрезеровать поверхность до получения

шестигранника Æ28,5±0,26;

RZ10.

Инструмент: упорная фреза, 2 штуки по ГОСТ

2679-73.

030 Операция

контрольно – измерительная

Переход 1: проверить размеры Æ60±0,37; Æ40±0,31;30-0,28, 16±0,22;

28,5±0,26; М52x1,5±0,37; 48±0,31; 24±0,26; 34,6±0,31; Æ49,7±0,31; 3,2±0,15; 5,2±0,15.

Инструмент: штангенциркуль.

8.3 РАСЧЁТ И НАЗНАЧЕНИЕ РЕЖИМОВ ОБРАБОТКИ

Основными элементами резания при

токарной обработке являются: скорость резания V, подача S и

глубина резания t.

Режимы резания при

обработке детали рассчитаем расчетным методом.

а) При точении скорость

резания рассчитываем по формуле:

; ;

где Т - среднее значение

стойкости, мин;

(при одноинструментной

обработке Т=60 мин)

t - глубина резания;

S – подача;

Cv = 56; m = 0,125; y

=0,66; x=0,25.

Значение величины подачи S берём из т. 11-14 [2].

Значение коэффициентов Cn и показателей степеней выбираем из

т. 8

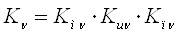

Коэффициент Kn определяется по формуле:

где Kmn - коэффициент учитывающий влияние

материала заготовки;

Kпn - коэффициент учитывающий состояние

поверхности заготовки;

Kun - коэффициент учитывающий материал

инструмента;

Значение коэффициентов Kmn, Kun и Kпn выбираем из т. 1-6 [2].

Kmn = 0,8; Kun = 1; Kпn = 0,8.

Определим число оборотов

шпинделя станка.

где V – cкорость

резания;

D – диаметр обрабатываемой поверхности;

Определяем основное

технологическое время:

где lр.х. - длина рабочего хода резца, мм;

i - количество проходов, шт.

б) Скорость резания при

фрезеровании:

v = Cv·Kv·Dq/(Tm·tx·sy·Bp·Zp);

где Bp и Zp – справочные коэффициенты.

Результаты расчётов по

приведенным выше формулам заносим в таблицу 8.

Таблица 8 – Расчет

режимов резания.

| Наименование переходов |

Глуби-на реза-ния |

l p.x., мм |

i, шт |

Подача S, мм//об |

V, м//мин |

n пр, об//мин |

То ,мин |

| Подрезка торца |

1 |

30 |

1 |

0,2 |

14,978 |

584,68 |

0,257 |

| Точение черновое |

0,21 |

30 |

1 |

0,3 |

5,868 |

1200,6 |

0,083 |

| Точение чистовое |

0,15 |

30 |

1 |

0,05 |

34,14 |

1702,4 |

0,352 |

| Точение черновое |

3 |

0,6 |

3 |

0,3 |

5,868 |

1200,6 |

0,005 |

| Точение чистовое |

0,1 |

17,3 |

1 |

0,05 |

34,14 |

1702,4 |

0,203 |

| Точение черновое |

2,7 |

3 |

1 |

0,3 |

5,868 |

1200,6 |

0,008 |

| Снятие фаски чистовое |

1 |

1 |

1 |

0,2 |

4,449 |

1472,7 |

0,003 |

| Подрезка торца |

1 |

30 |

1 |

0,2 |

14,978 |

584,68 |

0,257 |

| Точение черновое |

3 |

3 |

1 |

0,3 |

5,868 |

1200,6 |

0,008 |

| Точение канавки чистовое |

- |

1 |

1 |

0,05 |

5,461 |

1702,4 |

0,012 |

| Нанесение резьбы |

- |

21 |

1 |

0,05 |

29,361 |

67 |

6,269 |

| Снятие фаски чистовое |

1,6 |

1 |

1 |

0,2 |

4,449 |

1472,7 |

0,003 |

| Фрезерование |

1 |

17,3 |

1 |

0,04 |

22,9 |

468,2 |

0,924 |

В итоге имеем То

=8,39 мин.

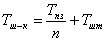

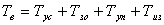

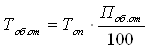

8.4 НОРМИРОВАНИЕ ТЕХОПЕРАЦИЙ

Технические нормы времени в условиях

массового и серийного производства устанавливаются расчётно-аналитическим

методом. В серийном производстве определяется норма штучно-калькуляционного

времени Тш-к по следующей формуле:

, ,

где Тп-з

подготовительно-заключительное время, мин;

n – количество деталей в партии;

Тшт – норма

штучного времени, мин.

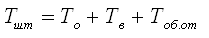

Норму штучного времени можно

определить по формуле:

, ,

где То – основное

время, мин.;

Тв

вспомогательное время, мин.;

Тоб.от – время на

обслуживание рабочего места, на отдых и личные надобности мин..

Вспомогательное время

определяется по формуле:

, ,

где Тус – время

на установку и снятие детали, мин.; Тзо – время на закрепление и

открепление детали, мин.;

Туп – время на

приёмы управления, мин.; Тиз – время на измерение детали, мин. Время

на обслуживание рабочего места, на отдых и личные надобности определяется по

формуле:

Операционное время Топ

определяется по формуле:

Далее произведём расчёт

для всех технологических операций, используя вышеприведенные формулы,

результаты занесем в сводную таблицу 9 технических норм времени по операциям.

Таблица 9 – Сводная таблица

технических норм времени по операциям (в минутах):

|

|

|

|

|

Тв |

|

Топ |

Поб.от |

Тоб+от. |

Тшт |

Тпз |

n |

Тш-к |

| То |

Тус |

Тзо |

Туп |

Тиз |

|

|

|

|

|

|

|

| Подрезка торца |

0,257 |

0,26 |

0,05 |

0,05 |

0,22 |

0,837 |

6 |

0,050 |

0,887 |

7 |

700000 |

0,887 |

| Точение черновое |

0,083 |

0 |

0 |

0,05 |

0,22 |

0,353 |

6 |

0,021 |

0,374 |

7 |

700000 |

0,374 |

| Точение чистовое |

0,352 |

0,26 |

0,05 |

0,05 |

0,22 |

0,932 |

6 |

0,056 |

0,988 |

7 |

700000 |

0,988 |

| Точение черновое |

0,005 |

0 |

0 |

0,05 |

0,22 |

0,275 |

6 |

0,017 |

0,292 |

7 |

700000 |

0,292 |

| Точение чистовое |

0,203 |

0,26 |

0,26 |

0,05 |

0,22 |

0,993 |

6 |

0,060 |

1,012 |

7 |

700000 |

1,012 |

| Точение черновое |

0,008 |

0 |

0 |

0,05 |

0,22 |

0,278 |

6 |

0,017 |

0,297 |

7 |

700000 |

0,297 |

| Снятие фаски чистовое |

0,003 |

0 |

0 |

0,03 |

0,22 |

0,253 |

6 |

0,015 |

0,303 |

7 |

700000 |

0,303 |

| Подрезка торца |

0,257 |

0,26 |

0,05 |

0,05 |

0,22 |

0,837 |

6 |

0,050 |

0,887 |

7 |

700000 |

0,887 |

| Точение черновое |

0,008 |

0 |

0 |

0,05 |

0,22 |

0,278 |

6 |

0,017 |

0,296 |

7 |

700000 |

0,296 |

| Точение канавки чистовое |

0,012 |

0 |

0 |

0,05 |

0,22 |

0,282 |

6 |

0,017 |

0,334 |

7 |

700000 |

0,334 |

| Нанесение резьбы |

6,269 |

0 |

0 |

0,03 |

0,22 |

6,519 |

6 |

0,391 |

7 |

7 |

700000 |

7,000 |

| Снятие фаски чистовое |

0,003 |

0 |

0 |

0,03 |

0,22 |

0,253 |

6 |

0,015 |

0,273 |

7 |

700000 |

0,273 |

| Фрезерование |

0,924 |

0,26 |

0,05 |

0,15 |

0,22 |

1,604 |

6 |

0,096 |

1,7 |

23 |

70000 |

1,700 |

Найдём общее время на

изготовление одной детали (мин.):

Тш-к=14,52 мин

ЗАКЛЮЧЕНИЕ

В ходе курсового

проектирования был разработан оптимальный вариант технологического процесса

изготовления детали “пробка”, с учетом технических требований предъявляемых к

детали. Все расчеты выполнялись на основании чертежа детали и исходных данных

по чистоте обработки, марке материала, а также на основании справочных данных

по методике приведенной в рекомендованной для выполнения курсового проекта

литературе.

В результате выполнения

курсовой работы были закреплены теоретических знаний о типовых технологических

процессах и их элементов, а также практические навыки оформления основной

технологической документации. Таким образом, были успешно выполнены все

поставленные цели и задачи.

ЛИТЕРАТУРА

1. Горбацевич А. Ф., Шкред В. А. Курсовое

проектирование по технологии машиностроения: Учеб. Пособие для машиностроит. спец.

вузов. – 4-е изд., перераб. и доп. – Мн.: Выш. Школа, 1983. – 256 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т. 1

/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп.

М.: Машиностроение, 1986. – 656 с.

3. Справочник технолога-машиностроителя. В 2-х т. Т. 2

/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп.

М.: Машиностроение, 1986. – 496 с.

4. Грозберг Ю. Г. Методические указания к курсовому

проектированию по дисциплине “Материалы конструкций и технология деталей РЭС

для студентов специальности 2303, 1990. – 22 с.

5. Дриц М. Е., Москалёв М. А. Технология

конструкционных материалов и материаловедение: Учеб. для вузов. – М.: Высш.

шк., 1990. – 447 с.

|