Промышленность производство : Курсовая работа: Расчет химического реактора

Курсовая работа: Расчет химического реактора

Оглавление

| 1.

|

Расчет на

прочность эллиптической крышки аппарата |

|

| 2.

|

Расчет на

прочность сферического днища аппарата |

|

| 3.

|

Расчет на

прочность цилиндрической обечаек реактора |

|

| 4.

|

Расчет на

прочность конической обечайки реактора и нетороидального перехода цилиндрической

обечайки реактора (большего диаметра) в коническую |

|

| 5.

|

Расчет

массы аппарата и подбор опор |

|

|

|

Используемая

литература |

|

Перед

расчетом определимся с выбором конструкционного материала в зависимости от

необходимой химической стойкости. По табл.III.19. «Нержавеющие стали, сортамент, свойства и области

применения» [1] выбираем листовую сталь марки 03Х18Н11. Сварные соединения из

этой стали, обладают высокой стойкостью против МКК в средах окислительного

характера, не подвержены ножевой коррозии. Используется для сварного

оборудования емкостного, теплообменного и трубопроводов. Применяется от -253

до +610 °С.

Разрушающее

действие среды на материал учитываем введением прибавки С к номинальной толщине

детали:

С=П∙τа,

где τа

амортизационный срок службы аппарата (принимаем τа =20 лет);

П

коррозионная проницаемость, мм/год. По табл.III.21. «Коррозионная стойкость аустенитных и

аустенитно-ферритных нержавеющих сталей» [1] принимаем П=0,025 мм/год.

С=П∙τа=0,025∙20=0,5мм

1. РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЛИПТИЧЕСКОЙ

КРЫШКИ

АППАРАТА

Расчет

толщины стенки эллиптической крышки, нагруженного избыточным внутренним

давлением.

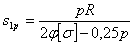

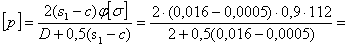

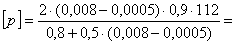

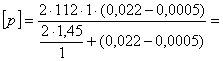

Толщину

стенки крышки рассчитываем по формулам (52)-(54) [2]:

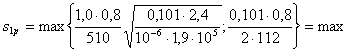

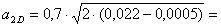

, ,

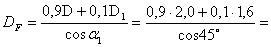

где  , R=D с Н=0,25D. , R=D с Н=0,25D.

0,0146 м. 0,0146 м.

s1

= 14,6+0,5 = 15,1 мм

Принимаем

толщину крышки s1 = 16 мм.

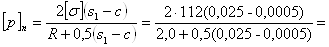

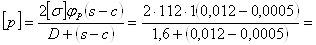

Допускаемое

внутреннее избыточное давление рассчитаем по формуле (54) [2]:

1,5564 МПа 1,5564 МПа

Проведем

проверку на необходимость укрепления отверстия для штуцера.

Согласно

формуле (26) [3]

0,1303 м 0,1303 м

где Dp=2D=2∙2=4 м при х=0 согласно (5) [3].

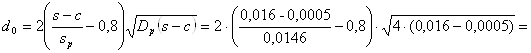

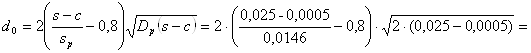

Толщину

стенки крышки, при которой не требуется укрепление отверстия, определим подбором:

0,5498 м. 0,5498 м.

Исполнительная

толщина крышки аппарата принимается s1=25 мм.

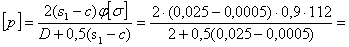

Допускаемое

внутреннее избыточное давление:

2,4546 МПа 2,4546 МПа

Согласно

ГОСТ 6533-78 по таблице 7.2 [7] принимаем h1=60 мм.

Проведем

проверочный расчет по п. 3.3.1.4. [2]:

0,8 =0,8∙ =0,8∙ 177,09>h1. 177,09>h1.

Согласно

условиям п. 3.3.1.4. [2] принимаем толщину стенки 25 мм.

Расчет

толщины стенки эллиптического днища, нагруженного избыточным наружным давлением.

Наружное

избыточное давление принимаем равным атмосферному р=0,101 МПа, при абсолютном

давлении внутри аппарата 0 МПа.

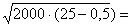

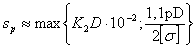

Толщину

стенки днища рассчитываем по формулам (56)-(58) [2]

; ;

, ,

где Кэ=0,9 для

предварительного расчета [2].

{0,0040;0,0009}=4,0 мм. {0,0040;0,0009}=4,0 мм.

Дальнейший расчет

проводим из условия толщины стенки s1=25 мм.

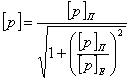

Определим

допускаемое наружное давление по формуле (58) [2]:

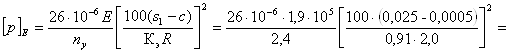

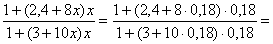

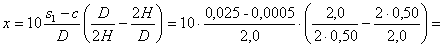

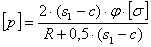

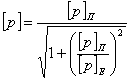

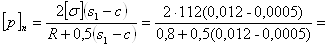

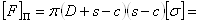

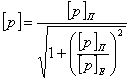

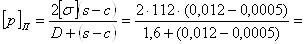

где допускаемое давление

[p]п из условия прочности:

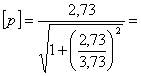

2,73 МПа, 2,73 МПа,

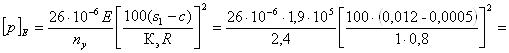

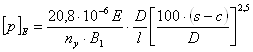

допускаемое давление [p]Е из условия устойчивости

в пределах упругости:

3,73 МПа, 3,73 МПа,

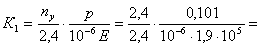

где Кэ= 0,91, 0,91,

0,18. 0,18.

Допускаемое наружное

давление:

1,78 МПа 1,78 МПа

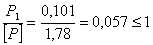

Проверяем условие  : :

- условие соблюдается. - условие соблюдается.

Принимаем эллиптическое

днище с отбортовкой h1=60 мм толщиной стенки s1=25 мм по ГОСТ 6533-78.

2. РАСЧЁТ НА ПРОЧНОСТЬ СФЕРИЧЕСКОГО

ДНИЩА

КОРПУСА

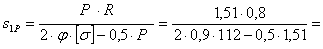

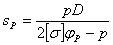

Толщину стенки

сферического днища корпуса, нагруженного внутренним избыточным давлением,

рассчитываем по формуле:

, ,

Расчетная толщина стенки днища

0,0060 м 0,0060 м

где R=0,5D с Н=0,25D;

Р=р+ ρgh=1,47∙106+1000∙4,1∙9,81=1,51

МПа; р – давление внутри аппарата – 1,47 МПа, ρ=1000 кг/м3 – плотность воды при

гидроиспытании аппарата, h=L1+L2+Lк+0,5D0=1200+1800+300+0,5∙1600=4100

мм.

Толщина стенки с надбавкой:

s1р = 6+0,5=6,5 мм;

Таким образом, по [4]

принимаем толщину стенки  8 мм 8 мм

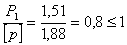

Допускаемое внутреннее избыточное

давление рассчитываем по формуле:

1,881 МПа 1,881 МПа

Проверяем условие  : :

- условие соблюдается. - условие соблюдается.

В результате

произведённых расчётов и полученной толщины сферического днища корпуса аппарата

под внутренним давлением принимаем толщину сферического днища 8 мм.

Согласно

ГОСТ 6533-78 по таблице 7.2 [7] принимаем длину отбортованной части днища h1=40 мм.

Проведем

проверочный расчет по п. 3.3.1.4. [2]:

0,3 =0,3∙ =0,3∙ 32,86<h1. 32,86<h1.

Согласно

условиям п. 3.3.1.4. [2] принимаем толщину стенки равной толщине обечайки,

рассчитанной в п. 3.2 – 12 мм.

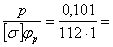

Расчет

толщины стенки полусферического днища, нагруженного избыточным наружным давлением.

Наружное

избыточное давление принимаем равным атмосферному р=0,101 МПа, при абсолютном

давлении внутри аппарата 0 МПа.

Толщину

стенки днища рассчитываем по формулам (56)-(58) [2]

; ;

, ,

где Кэ=1,0 для

предварительного расчета [2].

{0,0018;0,0004}=1,8 мм. {0,0018;0,0004}=1,8 мм.

Дальнейший расчет

проводим из условия толщины стенки s1=12 мм.

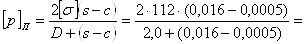

Определим

допускаемое наружное давление по формуле (58) [2]:

где допускаемое давление

[p]п из условия прочности:

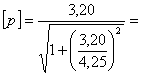

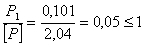

3,20 МПа, 3,20 МПа,

допускаемое давление [p]Е из условия устойчивости

в пределах упругости:

4,25 МПа, 4,25 МПа,

где Кэ=1

[черт. 13; 2],

Допускаемое наружное

давление:

2,04 МПа 2,04 МПа

Проверяем условие  : :

- условие соблюдается. - условие соблюдается.

Принимаем полусферическое

днище с отбортовкой h1=40 мм толщиной стенки s1=12 мм по ГОСТ 6533-78.

Проведем

проверку на необходимость укрепления отверстия для штуцера.

Согласно

формуле (26) [3]

0,3029 м 0,3029 м

где Dp=2R=D=1,6 м (7) [3].

Исполнительная

толщина днища аппарата принимается s1=12 мм.

3. РАСЧЁТ ТОЛЩИНЫ СТЕНКИ ЦИЛИНДРИЧЕСКИХ

ОБЕЧАЕК

РЕАКТОРА

3.1.

Расчет цилиндрической обечайки диаметром 2000 мм

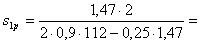

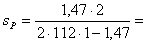

Толщину стенки рассчитываем по формулам 8 и 9 [2]:

s ³ sР+с

где

где sР

расчетная толщина стенки, мм;

p – внутреннее избыточное давление (в

нашем случае оно равно давлению внутри аппарата p =15 кг/см2 = 1,47 МПа);

D – диаметр обечайки (D =2 м);

[s] – допускаемое напряжение при

расчетной температуре, МПа;

φр

расчетный коэффициент прочности сварного шва.

Принимаем вид

сварного шва – стыковой с двусторонним сплошным проваром, выполняемый

автоматической и полуавтоматической сваркой. По табл.20 приложения 5 [2] найдем

значение коэффициента прочности φр =1,0.

0,0132 м 0,0132 м

s = 13,2+0,5 =

13,7мм

Принимаем

толщину стенки s = 16 мм (см. п. 2).

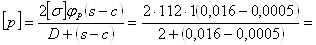

Допускаемое

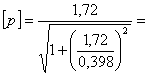

избыточное внутреннее давление будет равным (формула 10 [2]):

1,72 МПа. 1,72 МПа.

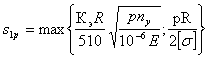

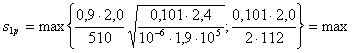

Определим

допускаемое наружное давление по формуле 13 [2]:

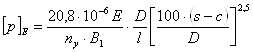

где

допускаемое давление из условий прочности определяем по формуле 14 [2]:

1,72 МПа 1,72 МПа

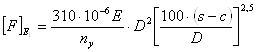

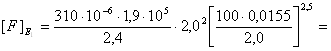

Допускаемое

давление из условия устойчивости в пределах упругости определяем по формуле 15

[2]:

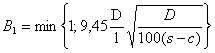

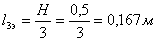

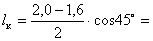

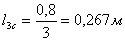

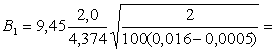

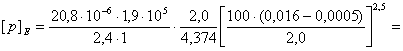

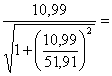

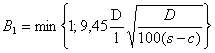

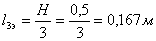

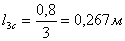

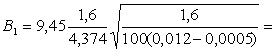

где  , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф, , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф,  ; ;  0,14м; 0,14м;  ; l=2,0+0,167+0,14+1,8+0,267=4,374м ; l=2,0+0,167+0,14+1,8+0,267=4,374м

4,91 4,91

значит,

выбираем B1 = 1.

0,398 МПа 0,398 МПа

0,388 МПа 0,388 МПа

Принимаем

толщину стенки корпуса s=16мм.

Расчёт

цилиндрической части корпуса нагруженной осевыми усилиями.

Толщина

стенки обечайки нагруженной осевым растягивающим усилием должна соответствовать

условию:

где  0,0066 м 0,0066 м

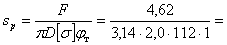

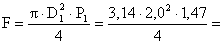

Осевое

растягивающее усилие:

4,62 МН. 4,62 МН.

Допускаемое

осевое растягивающее усилие:

=10,82 МН ≥4,62 МН.

Условия s≥sp+c и [F]≥F выполняются.

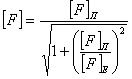

Осевое

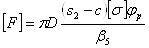

сжимающее усилие рассчитываем по формуле (21) [2]:

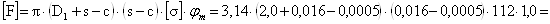

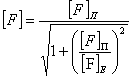

Допускаемое

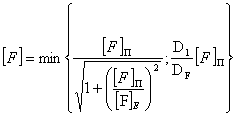

осевое сжимающее усилие:

- из условия

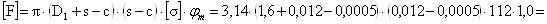

прочности (22) [2]

3,14∙(2+0,016-0,0005)∙(0,016-0,0005)∙112=10,99

МН 3,14∙(2+0,016-0,0005)∙(0,016-0,0005)∙112=10,99

МН

- в пределах

упругости из условия устойчивости (23) [2]

[F]Е =

min{[F]E1;[F]E2}

но при

условии l/D=4,374/2,0=2,187<10 [F]Е = [F]E1 ,

тогда [F]E1 находим по формуле (24) [2]

51,91 МН 51,91 МН

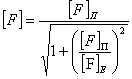

с учетом

обоих условий по формуле (21) [2]:

= = 10,75

МН 10,75

МН

Осевое

сжимающее усилие – это усилие прижатия днища к обечайке атмосферным давлением,

которое может быть рассчитано (Приложение 3 «Пример расчета аппарата»[5]):

F=0,25∙π∙(D+2s)2∙p=0,25∙3,14∙(2,0+2∙0,016)2∙0,101=0,33 МН

Так как

обечайка корпуса при атмосферном давлении и отсутствия давления внутри аппарата

работает под совместным действием наружного давления 0,1 МПа и осевого

сжимающего усилия F, должно

выполняться условие устойчивости:

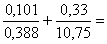

Проверяем

условие устойчивости:

0,29≤1 0,29≤1

Устойчивость

обечайки корпуса с толщиной стенки 16 мм выполняется.

Принимаем

толщину стенки обечайки s=16

мм.

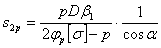

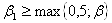

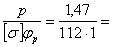

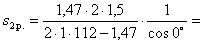

3.2.

Расчет цилиндрической обечайки диаметром 1600 мм

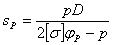

Толщину стенки рассчитываем по формулам 8 и 9 [2]:

s ³ sР+с

где

где sР

расчетная толщина стенки, мм;

p – внутреннее избыточное давление (в

нашем случае оно равно давлению внутри аппарата p =15 кг/см2 = 1,47 МПа);

D – диаметр обечайки (D =1,6 м);

[s] – допускаемое напряжение при

расчетной температуре, МПа;

φр

расчетный коэффициент прочности сварного шва.

Принимаем вид

сварного шва – стыковой с двусторонним сплошным проваром, выполняемый

автоматической и полуавтоматической сваркой. По табл.20 приложения 5 [2] найдем

значение коэффициента прочности φр =1,0.

0,0106 м 0,0106 м

s = 10,6+0,5=11,1

мм

Принимаем

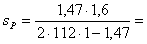

толщину стенки s = 12 мм.

Допускаемое избыточное внутреннее давление будет равным (формула

10 [2]):

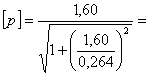

1,60 МПа. 1,60 МПа.

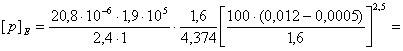

Определим

допускаемое наружное давление по формуле 13 [2]:

где

допускаемое давление из условий прочности определяем по формуле 14 [2]:

1,60 МПа 1,60 МПа

Допускаемое

давление из условия устойчивости в пределах упругости определяем по формуле 15

[2]:

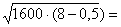

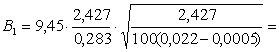

где  , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф, , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф,  ; ;  0,14м; 0,14м;  ; l=2,0+0,167+0,14+1,8+0,267=4,374м ; l=2,0+0,167+0,14+1,8+0,267=4,374м

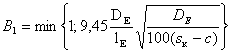

4,08 4,08

значит,

выбираем B1 = 1.

0,264 МПа 0,264 МПа

0,260 МПа 0,260 МПа

Принимаем

толщину стенки корпуса s=12мм.

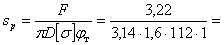

Расчёт

цилиндрической части корпуса нагруженной осевыми усилиями.

Толщина

стенки обечайки нагруженной осевым растягивающим усилием должна соответствовать

условию:

где  0,0057 м 0,0057 м

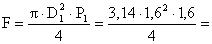

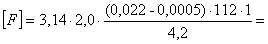

Осевое

растягивающее усилие:

3,22 МН. 3,22 МН.

Допускаемое

осевое растягивающее усилие:

=7,65 МН ≥3,22 МН.

Условия s≥sp+c и [F]≥F выполняются.

Осевое

сжимающее усилие рассчитываем по формуле (21) [2]:

Допускаемое

осевое сжимающее усилие:

- из условия

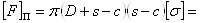

прочности (22) [2]

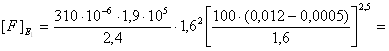

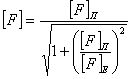

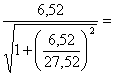

3,14∙(1,6+0,012+0,0005)∙(0,012-0,0005)∙112=6,52

МН 3,14∙(1,6+0,012+0,0005)∙(0,012-0,0005)∙112=6,52

МН

- в пределах

упругости из условия устойчивости (23) [2]

[F]Е =

min{[F]E1;[F]E2}

но при условии

l/D=4,374/1,6=2,73<10 [F]Е = [F]E1 ,

тогда [F]E1 находим по формуле (24) [2]

27,52 МН 27,52 МН

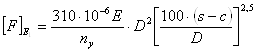

с учетом

обоих условий по формуле (21) [2]:

= = 6,34 МН 6,34 МН

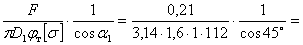

Осевое

сжимающее усилие – это усилие прижатия днища к обечайке атмосферным давлением,

которое может быть рассчитано (Приложение 3 «Пример расчета аппарата»[5]):

F=0,25∙π∙(D+2s)2∙p=0,25∙3,14∙(1,6+2∙0,012)2∙0,101=0,21 МН

Так как

обечайка корпуса при атмосферном давлении и отсутствия давления внутри аппарата

работает под совместным действием наружного давления 0,1 МПа и осевого

сжимающего усилия F, должно

выполняться условие устойчивости:

Проверяем

условие устойчивости:

0,90≤1 0,90≤1

Устойчивость

обечайки корпуса с толщиной стенки 12 мм выполняется.

4. РАСЧЕТ НА ПРОЧНОСТЬ КОНИЧЕСКОЙ

ОБЕЧАЙКИ

РЕАКТОРА И

НЕТОРОИДАЛЬНОГО ПЕРЕХОДА

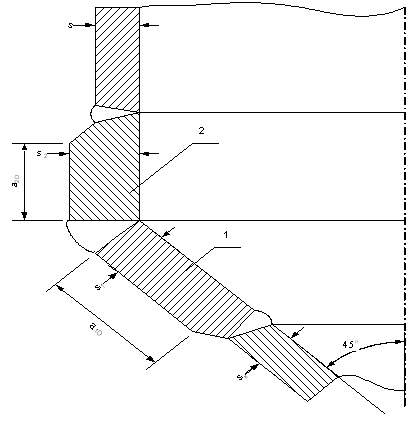

4.1 Расчетные

параметры

Расчетные

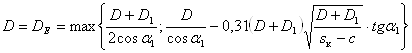

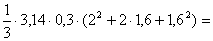

длины для нетороидальных переходов (рис. 1) рассчитываем по формулам:

, ,

Рис. 1.

Соединение цилиндрической и конической обечаек.

Расчетный

диаметр гладкой конической обечайки с нетороидальным переходом

. .

Расчетный

коэффициент сварных швов по табл. 4 [2]

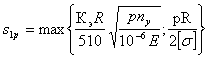

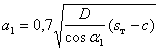

Толщина

стенки конической обечайки

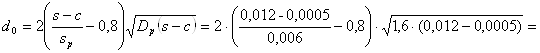

где

4.2. Толщина

стенки нетороидального перехода

Толщина

стенки перехода определяется по формуле (108) [2]

, ,

где  [(109) 2]. [(109) 2].

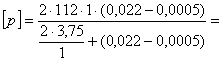

Коэффициент

β3 определяем по формуле (97) [2]

где

коэффициент β=1,45 находим по черт. 27 [2] при условиях  и и  0,013; 0,013;

Толщина

стенки

0,020 м, тогда s2=20+0,5=20,5 мм. 0,020 м, тогда s2=20+0,5=20,5 мм.

Принимаем s1=s2=22 мм

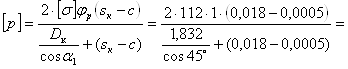

Допускаемое

внутреннее избыточное давление из условия прочности переходной части

1,65 МПа. 1,65 МПа.

Допускаемое

наружное избыточное давление из условия прочности переходной части

0,64 МПа. 0,64 МПа.

где

коэффициент β=3,75 находим по черт. 27 [2] при условиях  и и  0,001; 0,001;

Условие

прочности выполняется.

Расчетные

длины нетороидального перехода

0,17 м 0,17 м

0,15 м 0,15 м

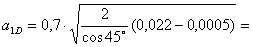

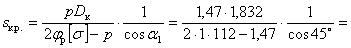

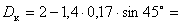

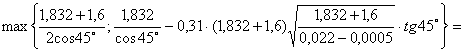

4.3. Толщина

стенки конической обечайки

0,0171 м 0,0171 м

1,832 м. 1,832 м.

согласно

условию  =17,1+0,5=17,6 мм принимаем

толщину стенки конической обечайки sк=0,018 м =17,1+0,5=17,6 мм принимаем

толщину стенки конической обечайки sк=0,018 м

Допускаемое

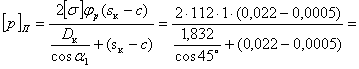

внутреннее избыточное давление определяем по формуле (87) [2]

2,38 МПа 2,38 МПа

Согласно

условиям п. 5.2.7 [2] принимаем толщину стенки нетороидольного перехода 22 мм.

Толщину стенки обечайки, нагруженную избыточным наружным давлением

в первом приближении определяем по п. 2.3.2.1. [2] согласно п. 5.3.2.2. [2].

s ³ sР+с,

где

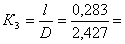

Коэффициент К2=0,15 определяем по номограмме черт.

5 [2];

при  0,53; 0,53;  0,12, 0,12,

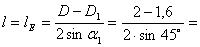

где  0,283

м, 0,283

м,

= =

=max{2,427; -10,851}=2,427м

max{0,004; 0,0012}=0,004

м. max{0,004; 0,0012}=0,004

м.

Толщина

стенки s ³ sР+с=4+0,5=4,5

мм, исполнительная толщина стенки принимается s=22 мм

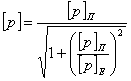

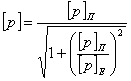

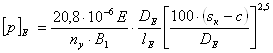

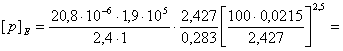

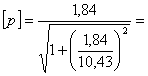

Допускаемое

наружное давление определяем по формуле:

, ,

где

допускаемое давление из условия прочности

1,84 МПа; 1,84 МПа;

и допускаемое

давление из условия устойчивости

, ,

10,43 МПа 10,43 МПа

где  , ,

86,11 86,11

значит,

выбираем B1 = 1.

1,81 МПа 1,81 МПа

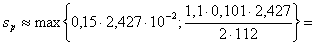

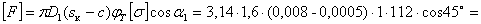

Толщина

стенки конической обечайки, нагруженной осевыми усилиями

sк ³ sкр+с

где sкр= 0,0005 м. 0,0005 м.

Допускаемая

осевая растягивающая сила (п.5.4.1.[2])

8,55 МН 8,55 МН

Допускаемая

осевая сжимающая сила (п. 5.4.2. [2])

где

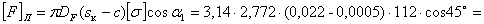

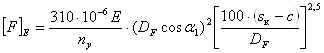

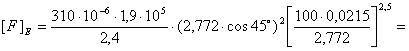

допускаемая осевая сила из условия прочности

14,82 МН 14,82 МН

и допускаемая

осевая сжимающая сила из условия устойчивости в пределах упругости

49,95 МН 49,95 МН

где  2,772м. 2,772м.

Соединение

обечаек без тороидального перехода

Допускаемая

осевая растягивающая или сжимающая сила перехода из условий п.5.4.3.[2]

где

коэффициент формы β5=max{1,0;(2β+1,2)}.

По диаграмме

черт. 28 [2] β=1,5, тогда β5=2∙1,5+1,2=4,2

3,60053 МН. 3,60053 МН.

Проверяем

условие устойчивости:

0,11≤1 0,11≤1

Устойчивость

перехода с толщиной стенки 12 мм выполняется.

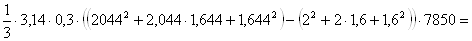

5. РАСЧЕТ МАССЫ

АППАРАТА И ПОДБОР ОПОР

Массу аппарата определяем

как массу корпуса аппарата и массу воды, заливаемой для гидравлического

испытания аппарата.

5.1.

Масса корпуса

аппарата

5.1.1. Масса крышки со

штуцером и фланцами

Площадь поверхности

крышки Fк=4,71 м2 (табл. 7.2 [7]).

Мк=Fк∙s∙ρ=4,71∙0,025∙7850=924,34

кг

Массу штуцера и фланца

принимаем 45 кг

Масса фланца крышки Мфк=(3,14∙2,1852∙0,1/4-3,14∙22∙0,1/4)∙7850=477,10

кг.

Общая масса М1=924+45+477=1446

кг

5.1.2. Масса обечайки

диаметром 2000 мм

Мо2000=(3,14∙2,0322∙1,2/4-3,14∙22∙1,2/4)∙7850=954,09

кг.

Масса фланца обечайки Мфо=

Мфк=477 кг

Общая масса М2=954+477=1431

кг

5.1.3. Масса конической

обечайки

Мок= 1185,64 кг 1185,64 кг

5.1.4. Масса обечайки

диаметром 1600 мм

Мо800=(3,14∙1,6242∙1,8/4-3,14∙1,62∙1,8/4)∙7850=858,26

кг.

5.1.5. Масса днища со

штуцером и фланцем

Площадь поверхности днища

Fд=2,15 м2 (табл. 7.8 [7]).

Мд=Fд∙s∙ρ=2,15∙0,012∙7850=202,53

кг

Массу штуцера и фланца

принимаем 20 кг

Общая масса М5=202+20=222

кг

Общая масса аппарата

М=1446+1431+1186+858+222=5143 кг

5.2. Объем аппарата

5.2.1. Объем

эллиптической крышки примем как объем сферической крышки

V1=2∙3,14∙13/3=2,09 м3

5.2.2. Объем обечайки

диаметром 2000 мм

Vо2000=3,14∙22∙1,2/4=3,77

м3.

5.2.3. Объем конической

обечайки

Vок= 3,06 м3 3,06 м3

5.2.4. Объем обечайки

диаметром 1600 мм

Vо1600=3,14∙1,62∙1,8/4=3,62

м3.

5.2.5. Объем днища

V5=2∙3,14∙0,83/3=1,07 м3

V=2,9+3,77+3,06+3,62+1,07=14,42 м3

Масса воды Мв=14,42∙1000=14420

кг

Общая масса аппарата

М=5143+14420=19563 кг

Принимаем округленно 20000 кг

5.3. Подбор опор аппарата

Сила с которой аппарат

воздействует на опоры

Qо=20000∙9,81=196200 Н

Принимаем количество опор

для аппарата - 4, тогда сила действующая на одну опору

Q=196200/4=49050 Н=49 кН

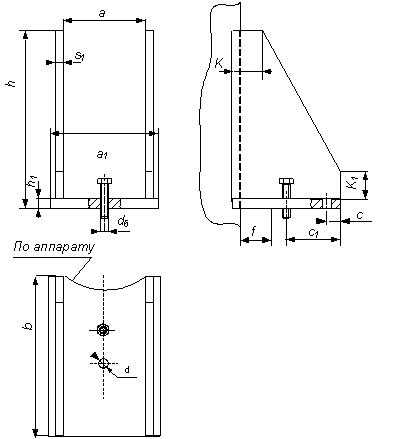

Согласно табл. 14.1 [7]

принимаем опору типа 1 (лапа) с накладным листом по ОСТ 26-665-79.

Опора 1-6300 ОСТ

26-665-79 имеет следующие типоразмеры, мм

| Q, кН |

а |

а1

|

b |

с |

с1

|

h |

h1

|

s1

|

K |

K1

|

d |

dб

|

f |

| 63,0 |

185 |

230 |

230 |

60 |

130 |

360 |

24 |

12 |

35 |

70 |

35 |

M30 |

60 |

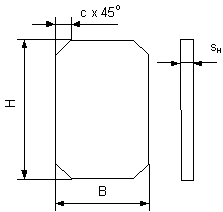

Размеры накладного листа по ОСТ

26-665-79, мм

Н=490; В=300; с=24; sн=16.

Принимаем: Накладной лист

1-6300-16 ОСТ 26-665-79.

Используемая

литература

1.

Конструкционные

материалы: Справочник/Б.Н. Арзамасов, В.А. Брострем, Н.А. Буше и др.; Под общ.

ред. Б.Н. Арзамасова. – М.: Машиностроение, 1990. – 688 с.; ил.

2.

ГОСТ 14249-89.

Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Издательство

стандартов,1989. - 79с.

3.

ГОСТ 24755-89

Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий.

М.: Издательство стандартов,1989. - 79с.

4.

Тимонин А.С.

Основы конструирования и расчета химико-технологического и природоохранного

оборудования: Справочник. Т.1. – Калуга: Издательство Н.Бочкаревой, 2002. -852

с.

5.

Михалев М.Ф. и

др. Расчет и конструирование машин и аппаратов химических производств: Примеры

и задачи. - Л.: Машиностроение, 1984. -301 с.

6.

К.Ф.Павлов,

П.Г.Романков, А.А.Носков. Примеры и задачи по курсу процессов и аппаратов

химической технологии.Л.:Химия,1987.

7.

Лащинский А.А.

Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение,

1981. – 382 с., ил.

8.

Смирнов Г.Г.,

Толчинский А.Р., Кондратьева Т.Ф. Конструирование безопасных аппаратов для

химических и нефтехимических производств. – Л.: Машиностроение, 1988. -303 с.

|