Промышленность производство : Курсовая работа: Расчет объемного гидропривода бульдозера

Курсовая работа: Расчет объемного гидропривода бульдозера

Министерство

образования Российской Федерации

Сибирская

государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра

«Подъемно-транспортные, тяговые машины и гидропривод»

Курсовая

работа

Расчет

объемного гидропривода бульдозера

Вариант № 1.1

Выполнил: студент

гр. АП-03Т1 Вдовин

Проверил: Мурсеев И. М.

Омск-2007

Содержание

Введение

1. Исходные данные для расчета

гидропривода возвратно-поступательного движения

2. Описание принципиальной гидравлической

схемы

3. Расчет объемного гидропривода

3.1 Определение мощности гидропривода

и насоса

3.2 Выбор насоса

3.3 Определение внутреннего диаметра

гидролиний, скоростей движения жидкости

3.4 Выбор гидроаппаратуры,

кондиционеров рабочей жидкости

3.5 Расчет потерь давления в

гидролиниях

3.6 Расчет гидроцилиндров

3.7 Тепловой расчет гидропривода

Заключение

Список литературы

Введение

Под объемным гидроприводом понимают совокупность устройств, в

число которых входит один или несколько объемных гидродвигателей, предназначенных

для приведения в движение механизмов и машин с помощью рабочей жидкости под

давлением.

Современный уровень развития строительного и дорожного машиностроения

характеризуется широким применением объемного гидравлического привода. Широкое

применение гидравлического привода объясняется целым рядом его преимуществ по

сравнению с другими типами привода:

1. Высокая компактность при небольших массе и габаритных размерах

гидрооборудования по сравнению с массой и габаритными размерами механических

приводных устройств той же мощности, что объясняется отсутствием или

применением в меньшем количестве таких элементов, как валы, шестеренные и

цепные редукторы, муфты, тормоза, канаты и др.

2. Возможность реализации больших передаточных чисел. В объемном

гидроприводе с использованием высокомоментных гидромоторов передаточное число

может достигать 2000.

3. Небольшая инерционность, обеспечивающая хорошие динамические

свойства привода. Это позволяет уменьшить продолжительность рабочего цикла и

повысить производительность машины, так как включение и реверсирование рабочих

органов осуществляются за доли секунды.

4. Бесступенчатое регулирование скорости движения, позволяющее

повысить коэффициент использования приводного двигателя, упростить

автоматизацию привода и улучшить условия работы машиниста.

5. Удобство и

простота управления, которые обусловливают небольшую затрату энергии машинистом

и создают условия для автоматизации не только отдельных операций, но и всего

технологического процесса, выполняемого машиной.

6. Независимое расположение сборочных единиц привода, позволяющее

наиболее целесообразно разместить их на машине. Насос обычно устанавливают у

приводного двигателя, гидродвигатели – непосредственно у исполнительных

механизмов, элементы управления – у пульта машиниста, исполнительные

гидроаппараты – в наиболее удобном по условиям компоновки месте.

7. Надежное предохранение от перегрузок приводного двигателя,

системы привода, металлоконструкций и рабочих органов благодаря установке

предохранительных и переливных гидроклапанов.

8. Простота взаимного преобразования вращательного и

поступательного движений в системах насос – гидромотор и насос – гидроцилиндр.

9. Применение

унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров,

гидроклапанов, гидрораспределителей, фильтров, соединений трубопроводов и др.),

позволяющее снизить себестоимость привода, облегчить его эксплуатацию и ремонт,

а также упростить и сократить процесс конструирования машин.

Большинство

СДМ – бульдозеры и рыхлители, фронтальные погрузчики и лесопогрузчики,

скреперы, автогрейдеры и грейдер-элеваторы, одноковшовые универсальные и

многоковшовые траншейные экскаваторы, самоходные краны, дорожные катки,

бетоноукладчики, асфальтоукладчики – имеют гидравлический привод рабочих

органов.

1. Исходные данные для

расчета гидропривода возвратно-поступательного движения

|

Номинальное давление в

гидросистеме рном, МПа

|

6,3 |

| Усилие на штоке

толкающем F, кН |

100 |

| Скорость перемещения

штока V, м/с |

0,3 |

|

Длина гидролинии от

бака к насосу (всасывающей) lвс, м

|

0,1 |

|

Длина гидролинии от

насоса к распределителю (напорной) lнап, м

|

3 |

|

Длина гидролинии от

распределителя к ГЦ (исполнительной) lисп, м

|

3 |

|

Длина гидролинии от

распределителя к баку (сливной) lсл, м

|

2 |

| Угольник сверленый, шт |

2 |

|

Угольник с поворотом 900,

шт

|

5 |

| Штуцер

присоединительный, шт |

4 |

| Муфта разъемная, шт |

2 |

|

Колено плавное с

поворотом 900, шт

|

- |

|

Максимальная

температура рабочей жидкости tж, 0С

|

+70 |

|

Температура окружающей

среды tв, 0С

|

–30…+30 |

2. Описание

принципиальной гидравлической схемы

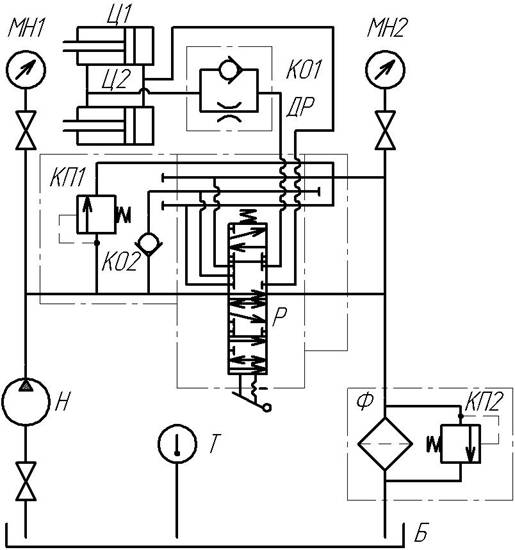

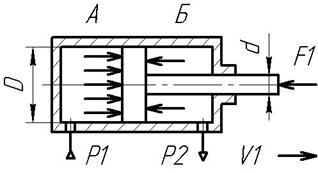

На рисунке 1 изображена

принципиальная гидравлическая схема подъема (опускания) отвала бульдозера.

Рисунок 1

Принципиальная гидравлическая схема подъема (опускания) отвала бульдозера

В схему входят: Б

гидробак, Т –термометр, Н – насос, Ф – фильтр, КП1 и КП2 – гидроклапаны

предохранительные, КО1 и КО2 – гидроклапан обратный, МН1 и МН2 - манометры , Ц1

и Ц2 – гидроцилиндр, Р – гидрораспределитель, ДР – гидродроссель .

Принцип действия гидропривода заключается в следующем.

Из гидробака Б рабочая жидкость подается насосом Н в напорную

секцию распределителя Р. Четырехпозиционный золотник направляет поток жидкости

в гидроцилиндры Ц1 и Ц2 подъема и опускания отвала бульдозера.

В штоковой гидролинии гидроцилиндров подъема и опускания отвала

бульдозера установлен дроссель ДР с обратным клапаном КО1, который обеспечивает

сплошность потока жидкости и замедление скорости опускания отвала.

При перемещении золотника распределителя вниз по схеме начинают заполняться

штоковые полости гидроцилиндров Ц1и Ц2 .

При перемещении золотника распределителя вверх по схеме начинают

заполняться поршневые полости гидроцилиндров Ц1и Ц2 .

Таким образом осуществляется подъем и опускание отвала бульдозера.

Температура рабочей жидкости измеряется датчиком температуры Т, а

давления в сливной и напорной магистралях - манометрами МН1 и МН2. Очистка

рабочей жидкости от механических примесей производится фильтром Ф с переливным

клапаном КП2.

3. Расчет объемного

гидропривода

3.1 Определение

мощности гидропривода и насоса

Полезную мощность

гидродвигателя возвратно-поступательного действия (гидроцилиндра) Nгдв , кВт, определяют по формуле:

Nгдв=F ·V, (1)

где F – усилие на штоке, кН;

V – скорость движения штока, м/с.

Nгдв =100·0,3=30 кВт

Полезную мощность насоса Nнп , кВт, определяют по формуле:

Nнп= kзу ·kзс ·Nгдв , (2)

где kзу – коэффициент запаса по усилию,

учитывающий гидравлические потери давления в местных сопротивлениях и по длине

гидролиний, а также потери мощности на преодоление инерционных сил, сил

механического трения в подвижных сопротивлениях (1,1…1,2);

kзс – коэффициент запаса по скорости,

учитывающий утечки рабочей жидкости, уменьшение подачи насоса с увеличением

давления в гидросистеме (1,1…1,3).

Nнп=1,1·1,1·30=36,3 кВт

3.2 Выбор насоса

Подача насоса Qн , дм3/с, определяют по формуле:

Qн = Nнп/ рном , (3)

где рном

номинальное давление, МПа.

Qн = 36,3/6,3=5,76 дм3/с

Рабочий объем насоса qн , дм3/об, определяют по

формуле:

qн = Nнп/( рном·nн) , (4)

где nн – частота вращения вала насоса, с-1 (nн = 1500 об/мин = 25 с-1).

qн =36,3/(6,3·25)=0,23 дм3/об

Выбираем насос НШ-250-3 по

подходящим параметрам рном и qн .

По технической

характеристике выбранного насоса (Таблица 1) производим уточнение

действительной подачи насоса Qнд , дм3/с, по формуле:

Qнд = qнд ·nнд ·ŋоб, (5)

где qнд – действительный рабочий объем

насоса, дм3/об;

nнд – действительная частота вращения

насоса, с-1;

ŋоб

объемный КПД насоса.

Qнд = 0,25·25·0,94 = 5,88 дм3/c

Таблица 1

| Параметр |

Значение |

|

Рабочий объем, см3/об

|

250 |

|

Давление на выходе,

МПа:

номинальное

максимальное

|

16

20

|

|

Давление на входе в

насос, МПа:

минимальное

максимальное

|

0,08

0,15

|

|

Частота вращения вала,

об/мин:

минимальная

номинальная

максимальная

|

960

1500

1920

|

| Номинальная потребляемая

мощность, кВт |

106,2 |

| КПД насоса |

0,85 |

| Объемный КПД |

0,94 |

| Масса, кг |

45,6 |

3.3 Определение

внутреннего диаметра гидролиний, скоростей движения жидкости

Зададимся скоростями

движения жидкости /4/.

Для всасывающей

гидролинии примем Vвс = 1,2 м/с.

Для сливной гидролинии

примем Vсл = 2 м/с.

Для напорной гидролинии

примем Vнап = 6,2 м/с.

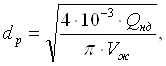

Расчетное значение диаметра

гидролинии dp , м, определяется по формуле:

(6) (6)

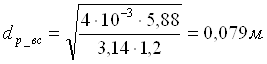

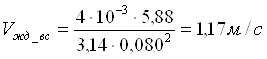

Для всасывающей

гидролинии:

По расчетному значению

внутреннего диаметра гидролинии dp вс = 79мм производим выбор трубопровода по ГОСТ 8734-75, при этом

действительное значение диаметра всасывающего трубопровода dвс= 80 мм.

Значение толщины стенки

трубопровода примем 4 мм.

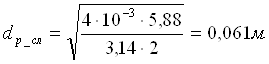

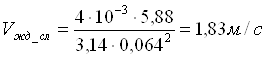

Для сливной гидролинии:

По расчетному значению

внутреннего диаметра гидролинии dp сл = 61 мм производим выбор трубопровода по ГОСТ 8734-75, при этом

действительное значение диаметра сливного трубопровода dсл=64 мм.

Значение толщины стенки

трубопровода примем 4 мм.

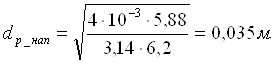

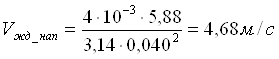

Для напорной гидролинии:

По расчетному значению

внутреннего диаметра гидролинии dp нап = 35 мм производим выбор трубопровода по ГОСТ 8734-75, при этом

действительное значение диаметра напорного трубопровода dнап=40 мм.

Значение толщины стенки

трубопровода примем 4 мм.

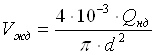

Действительная скорость

движения жидкости Vжд , м/с, определяется по формуле:

(7) (7)

Для всасывающей

гидролинии:

Для сливной гидролинии:

Для напорной гидролинии:

3.4 Выбор

гидроаппаратуры, кондиционеров рабочей жидкости

Техническая

характеристика секционного гидрораспределителя Р-40.160-20-02-30.1, /6/:

Таблица 2

| Параметр |

Значение |

| Номинальное давление,

МПа |

16 |

|

Расход рабочей

жидкости, дм3/мин

|

360 |

| Максимальное усилие для

перемещения золотника из нейтральной позиции в рабочие при номинальном

давлении и расходе, Н |

500 |

| Количество всех секций,

собираемых в одном блоке, не более |

6 |

| Давление в сливной

гидролинии, МПа, не более |

0,8 |

| Потери давления при

рабочей позиции золотника, МПа, не более |

0,65 |

|

Утечки рабочей жидкости

через обратный клапан напорной секции при номинальном давлении, см3/мин,

не более

|

10 |

Основные параметры

обратного клапана типа 61500, /6/:

Таблица 3

| Параметр |

Значение |

| Условный проход, мм |

40 |

| Номинальный расход,

л/мин |

360 |

| Масса, кг |

3,47 |

Основные параметры

предохранительного клапана прямого действия типа К31602, /6/:

Таблица 4

| Параметр |

Значение |

| Условный проход, мм |

40 |

| Максимальный расход, дм3/мин |

420 |

| Диапазон регулирования

давления, МПа |

8-20 |

| Масса, кг |

4,2 |

Основные параметры

дросселей с обратными клапанами типа 63100, /6/:

Таблица 5

| Параметр |

Значение |

| Условный проход, мм |

40 |

| Номинальный расход,

дм3/мин |

360 |

| Максимальное давление,

МПа |

35 |

| Масса, кг |

4,0 |

Техническая

характеристика фильтра типа 1.1.64-25, /6/:

Таблица 6

| Параметр |

Значение |

| Условный проход, мм |

64 |

| Номинальный расход

через фильтр, дм3/мин |

360 |

| Номинальная тонкость

фильтрации, мкм |

25 |

| Номинальное давление,

МПа |

0,63 |

| Номинальный перепад

давления при номинальном расходе, МПа, не более |

0,11 |

| Перепад давления на

фильтроэлементе при открывании перепускного клапана, МПа |

0,3 |

| Ресурс работы фильтра,

ч |

300 |

| Масса сухого фильтра,

кг |

20 |

В качестве рабочей

жидкости примем ВМГЗ (ТУ 101479-74), /5/:

Таблица 7

| Параметр |

Значение |

| Плотность при 20°С,

кг/м3 |

855 |

| Вязкость при 50°С, сСт |

10 |

| Температура застывания,

°С |

-60 |

| Температура вспышки, °С |

135 |

3.5 Расчет потерь

давления в гидролиниях

Для всасывающей

гидролинии:

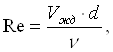

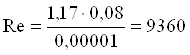

Определяем число Рейнольдса

Re по формуле:

(8) (8)

где Vжд – действительная скорость движения

жидкости в гидролинии, м/с;

d – внутренний диаметр гидролинии, м;

ν – кинематический

коэффициент вязкости рабочей жидкости, м2/с.

Так как полученное число

Рейнольдса Re = 9360>2320, то движение жидкости

во всасывающей гидролинии турбулентное.

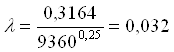

Определяем коэффициент

путевых потерь λ

(коэффициент Дарси) для турбулентного режима по формуле:

, (10) , (10)

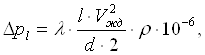

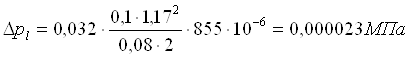

Потери давления по длине

гидролинии ∆pl , МПа, (путевые) определяются

по формуле:

(11) (11)

где l – длина гидролинии, м (для

всасывающей l=lвс , для напорной l=lнап+lисп , для сливной l=lсл+lисп );

ρ – плотность

рабочей жидкости, кг/м3.

Потери давления в местном

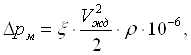

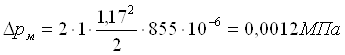

сопротивлении ∆pм , МПа, определяются по формуле:

(12) (12)

где ξ – коэффициент

местного сопротивления (для разъемной муфты ξ=1).

Потери давления в гидролинии

∆p, МПа, определяются по формуле:

∆p=∆pl + ∆pм , (13)

∆pвс =0,000023+0,0012=0,001223 МПа

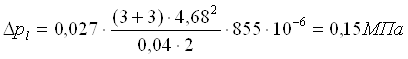

Для напорной

гидролинии:

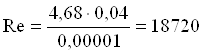

Определяем число

Рейнольдса в напорной гидролинии по формуле (8):

Так как полученное число

Рейнольдса Re = 18720>2320, то движение

жидкости в напорной гидролинии турбулентное.

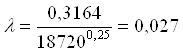

Определяем коэффициент

путевых потерь для турбулентного режима по формуле (10):

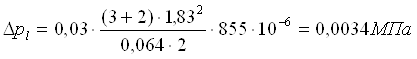

Определяем потери

давления по длине гидролинии ∆pl , МПа, (путевые) по формуле (11):

Определяем потери

давления в местном сопротивлении ∆pм , МПа, по формуле (12), для угольника сверленного

коэффициент местного сопротивления ξ=2:

Определяем потери

давления в напорной гидролинии ∆p ,

МПа, по формуле (13):

∆pнап=0,15+0,037=0,187 МПа

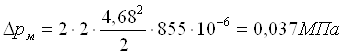

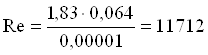

Для сливной

гидролинии:

Определяем число

Рейнольдса в сливной гидролинии по формуле (8):

Так как полученное число

Рейнольдса Re = 11712>2320, то движение

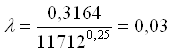

жидкости в сливной гидролинии турбулентное.

Определяем коэффициент

путевых потерь для турбулентного режима по формуле (10):

Определяем потери

давления по длине гидролинии ∆pl , МПа, (путевые) по формуле (11):

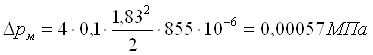

Определяем потери

давления в местном сопротивлении ∆pм , МПа, по формуле (12), для штуцера присоединительного

коэффициент местного сопротивления ξ=0,1:

Определяем потери

давления в сливной гидролинии ∆p, МПа, по формуле (13):

∆pсл=0,0034+0,00057=0,00397 МПа

3.6 Расчет

гидроцилиндров

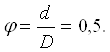

Для расчета гидроцилиндра

воспользуемся расчетной схемой

Примем коэффициент

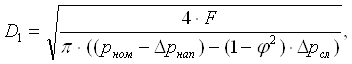

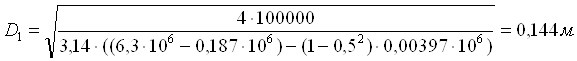

Определяем диаметр поршня

D1, м, из условия обеспечения заданного усилия F по формуле:

(14) (14)

где F – усилие на штоке, Н.

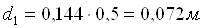

Определяем диаметр штока d1, м, по формуле:

(15) (15)

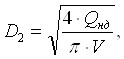

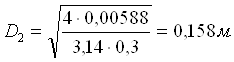

Определяем диаметр поршня

D2, м, из условия обеспечения заданной скорости движения

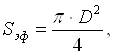

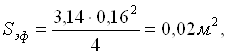

штока V по формуле:

(16) (16)

где V – скорость движения штока, м/с.

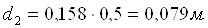

Определяем диаметр штока d2, м, по формуле:

(17) (17)

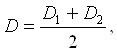

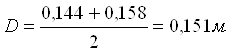

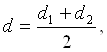

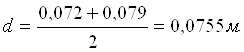

Находим среднее значение

диаметра поршня D, м, по формуле:

(18) (18)

Находим среднее значение

диаметра штока d, м, по формуле:

(19) (19)

Примем гидроцилиндр 1.10.0.У1-160×70×400

со следующими характеристиками:

Таблица 8

| Параметр |

Значение |

| Диаметр поршня D, мм |

160 |

| Диаметр штока d, мм |

70 |

| Ход штока L, мм |

400 |

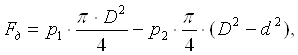

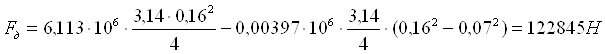

По выбранным стандартным

значениям диаметров поршня D и

штока d определяем действительное усилие Fд , Н, развиваемое гидроцилиндром, по

формуле:

(20) (20)

где р2 – давление

в штоковой полости, Па (р2 = ∆ рсл );

р1 – давление

в поршневой полости, Па, определяется по формуле:

р1= рном

- ∆рнап, (21)

р1= 6,3·106

0,187·106 = 6,113·106 Па,

По выбранным стандартным

значениям диаметров поршня D и

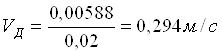

штока d определяем действительную скорость Vд , м/с, по формуле:

(22) (22)

где Sэф – эффективная площадь поршня, м2,

определяется по формуле:

(23) (23)

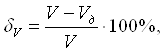

Сравниваем действительные

и заданные параметры по относительным величинам:

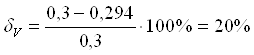

(24) (24)

где V – заданная скорость штока, м/с.

Отклонение

действительного значения скорости от заданного превышает ±10%.

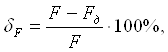

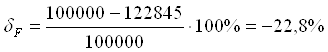

(25) (25)

Отклонение

действительного значения усилия от заданного превышает ±10%.

3.7 Тепловой расчет гидропривода

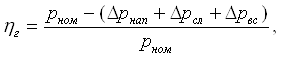

Определяем гидравлический

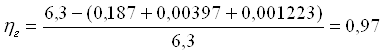

КПД ηг гидропривода по формуле:

(26) (26)

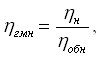

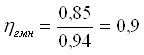

Определяем

гидромеханический КПД ηгмн насоса по формуле:

(27) (27)

где ŋн

полный КПД насоса;

ŋобн – объемный

КПД насоса.

Определяем

гидромеханический КПД ηгм привода по формуле:

ŋгм = ŋгмн·

ŋгмгц· ŋг, (28)

где ŋгмгц

гидромеханический КПД гидроцилиндра.

ŋгм =

0,9·0,95·0,97 = 0,83

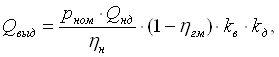

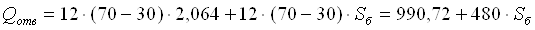

Определяем количество

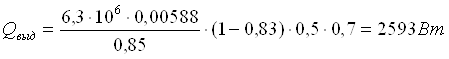

выделяемого тепла Qвыд , Вт, по формуле:

(29) (29)

где ŋгм

гидромеханический КПД гидропривода;

kв – коэффициент продолжительности работы гидропривода (kв = 0,5);

kд – коэффициент использования номинального давления (kд = 0,7).

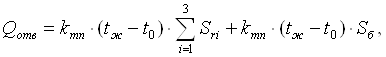

Определяем количество

тепла Qотв, Вт, отводимого в единицу времени от

поверхностей металлических трубопроводов, гидробака при установившейся

температуре жидкости, по формуле:

(30) (30)

где kтп – коэффициент теплопередачи от

рабочей жидкости в окружающий воздух, Вт/м2град (kтп = 12 Вт/м2град);

tж – установившаяся температура рабочей жидкости, °С;

t0 – температура окружающего воздуха, °С;

Sб – площадь поверхности гидробака, м2;

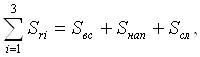

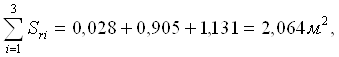

–суммарная площадь наружной

теплоотводящей поверхности трубопроводов, м2, которая определяется

по формуле: –суммарная площадь наружной

теплоотводящей поверхности трубопроводов, м2, которая определяется

по формуле:

(31) (31)

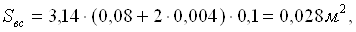

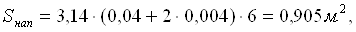

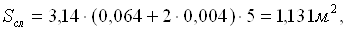

где Sнап , Sвс , Sсл – площади наружной поверхности

трубопроводов напорного, всасывающего, сливного соответственно, м2,

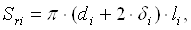

которые находятся по формуле:

(32) (32)

где di – внутренний диаметр i-го трубопровода, м;

δi – толщина стенки i-го трубопровода, м;

li – длина i-го трубопровода, м.

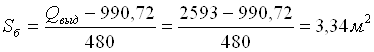

Согласно уравнению

теплового баланса Qвыд= Qотв, тогда:

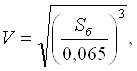

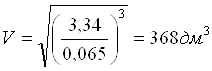

Объем гидробака V, дм3 , определяется по

формуле:

(33) (33)

Минутная подача насоса Qнд = 352,8 дм3/мин.

Так как объем гидробака V<3Qнд (368<1058,4), то установки теплообменника не требуется.

Заключение

В курсовой работе был

произведен расчет гидросистемы подъема (опускания) отвала бульдозера. Была

выбрана гидроаппаратура, насос, гидроцилиндр и гидробак.

Отклонение

действительного значения скорости от заданного превышает ±10% (20%). Отклонение

действительного значения усилия от заданного превышает ±10% (-22,8%).

Список литературы

1. Расчет объемного гидропривода

мобильных машин. Методические указания. /Сост. Н.С.Галдин.-Омск СибАДИ,

2003.-28с.

2. Задания на курсовую работу по

гидроприводу дорожно-строительных машин. /Сост. Т.В.Алексеева. Н.С.Галдин.-

Омск СибАДИ, 1984.-36с.

3. Приложения к заданиям на курсовую

работу по гидроприводу дорожно-строительных машин. /Сост. Т.В.Алексеева.

Н.С.Галдин.- Омск СибАДИ, 1984.-36с.

4. Основы машиностроительной

гидравлики. /Т.В.Алексеева, Н.С.Галдин, В.С.Щербаков.- Омск: ОмПИ, 1986.-87с.

5. Элементы объемных гидроприводов

строительных и дорожных машин и их выбор при курсовом и дипломном

проектировании. Ч.1. Насосы и гидродвигатели: Методические указания /Сост.:

Т.В.Алексеева, В.С.Башкиров, Н.С.Галдин; СибАДИ.- Омск, 1983. -30с.

6. Элементы объемных гидроприводов

строительных и дорожных машин и их выбор при курсовом и дипломном

проектировании. Ч.2. Гидроаппаратура: Методические указания /Сост.:

Т.В.Алексеева, В.С.Башкиров, Н.С.Галдин; СибАДИ.- Омск, 1983.-26с.

|