Промышленность производство : Курсовая работа: Расчет и принцип работы распылительной сушилки

Курсовая работа: Расчет и принцип работы распылительной сушилки

Содержание

Введение

1

Расчет процесса горения

2

Материальный баланс сушки

3

Тепловой баланс сушки

4

Расчет габаритов распылительной сушилки

5

Расчет циклонов

6

Расчет скрубберов Вентури

Список

использованной литературы

Приложение

Введение

Сушка в основном применяется, если необходимо испарить

растворитель и получить из высушиваемого материала порошкообразный или

гранулированный сухой продукт. Сушка представляет собой весьма энергоемкий,

сложный, взаимообусловленный комплекс химических, тепловых и диффузионных

процессов. В настоящее время из известных сушилок, разработанных для

микробиологии, нашли применение распылительные сушилки с дисковым и форсуночным

распылением, вальцовые сушилки (в гидролизной промышленности) и сублимационные

сушилки (в производстве бактериальных препаратов, ферментов). Методы сушки и

конструкции сушилок в значительной степени определяются режимами сушки для

конкретного материала, обеспечивающими высокое качество сухого продукта при

наименьших капиталовложениях и энергозатратах. Это особенно характерно для

продуктов микробного синтеза, оптимальные режимы и методы сушки которых могут

быть определены после изучения не только физико-химических и теплофизических

характеристик, но и биологических свойств. Специфика сушки связана со

сравнительно низкой термоустойчивостью и требованиями максимально возможной

сохраняемости целевых продуктов биосинтеза в конечных препаратах.

В микробиологической промышленности в основном

используются распылительные сушилки с дисковым распылением. В качестве топлива

в зависимости от технологических требований используется природный газ или

мазут.

1. Расчет процесса горения

Целью этого этапа расчета является расчет низшей

теплотворной способности топлива, количества и состава продуктов сгорания,

энтальпии продуктов сгорания.

Низшая теплотворная способность топлива - количество

тепла, выделяемое при полном сгорании единицы топлива, но в предположении, что

влага остается в продуктах горения в парообразном состоянии. В трубчатых печах

дымовые газы выводятся через дымовую трубу при таких температурах, при которых

водяные пары, находящиеся в продуктах сгорания, не могут сконденсироваться,

следовательно, тепло конденсации водяного пара не используется. Поэтому для

практических расчетов процесса горения пользуются низшей теплотворной

способностью топлива.

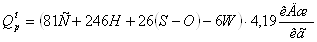

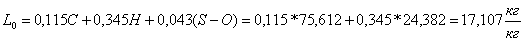

Низшая теплотворная способность топлива по формуле

Д.И.Менделеева [4]:

, ,

, ,

где C, H, S, O, W - соответственно содержание углерода,

водорода, серы, кислорода, влаги, % по

массе.

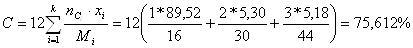

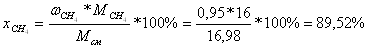

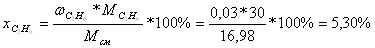

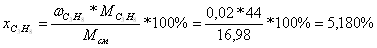

Элементарный состава газового топлива:

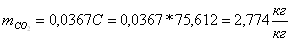

I) содержание углерода

; ;

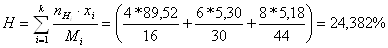

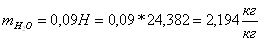

2) содержание водорода

; ;

где nCi, nHi– соответственно число атомов углерода,

водорода, серы, кислорода, азота в молекулах газовых компонентов топлива;

xi - концентрация газовых компонентов в топливе, % по

массе;

Mi- молекулярная масса компонентов топлива;

k - число компонентов в топливе;

C, H, S, O, N - соответственно содержание углерода,

водорода, % по массе.

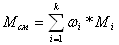

Молекулярная масса газовой смеси:

=0,95*16+0,03*30+0,02*44=16,98

г/моль, =0,95*16+0,03*30+0,02*44=16,98

г/моль,

где ωi –объемная доля газовых компонентов в топливе;

Mi – молекулярная масса компонентов топлива.

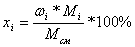

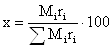

Массовая концентрация газовых компонентов топлива:

; ;

, ,

. .

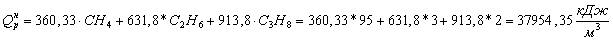

Учитывая, что теплота сгорания - свойство аддитивное, то

теплота сгорания газообразного топлива

, ,

где Qi - теплота сгорания отдельных компонентов топлива;

xi- массовая доля компонентов в смеси.

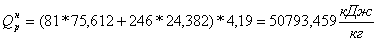

Для газового топлива низшая теплота сгорания:

, ,

где СН4, С2Н6, С3Н8 - содержание соответствующих

компонентов в топливе, % по объему.

Результаты пересчета состава топлива сведены в таблицу 1.

Таблица 1 – Результаты пересчета состава топлива

| Компонент |

Плотность, кг/м3 |

Молекулярная масса, Мi |

Объемная доля, ωi |

Miωi |

Массовые проценты

|

| СН4 |

0,72 |

16 |

0,95 |

15,20 |

89,52 |

| С2Н6 |

1,36 |

30 |

0,03 |

0,90 |

5,30 |

| С3Н8 |

2,02 |

44 |

0,02 |

0,88 |

5,18 |

| ∑ |

|

|

1,00 |

16,98 |

100 |

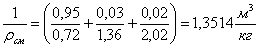

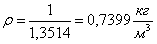

Плотность топливного газа:

, ,

где xi - массовые доли компонентов в смеси;

rсм ,ri - плотность смеси и ее компонентов.

, ,

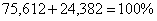

Проверка:

С+Н+О+N+S=100 %

Теоретическое количество воздуха, необходимого для

сгорания одного килограмма топлива:

, ,

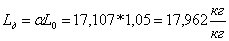

Фактический (действительный) расход воздуха:

, ,

где a -

коэффициент избытка воздуха, (для объемного горения газообразного топлива a=1,05-1,2).

Объемный действительный расход воздуха:

, ,

где rв -

плотность воздуха, rв= 1,293 кг/м3.

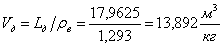

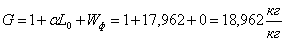

Количество продуктов сгорания, образующихся при сжигании

одного килограмма топлива:

, ,

где Wф - расход форсуночного пара, для газообразного

топлива Wф =0.

Количество газов, образующихся при сгорании одного

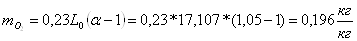

килограмма топлива:

, ,

, ,

, ,

. .

Проверка

, ,

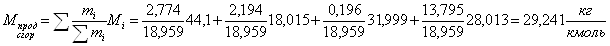

2,774+2,194+0,196+13,795=18,959кг/кг ≈18,962 кг/кг.

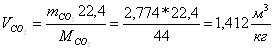

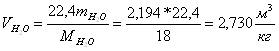

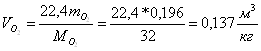

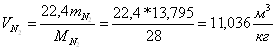

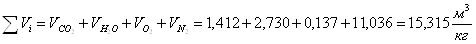

Объемное количество продуктов сгорания на один килограмм

топлива (при нормальных условиях):

, ,

, ,

, ,

. .

Суммарный объем продуктов сгорания:

. .

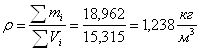

Плотность продуктов сгорания при температуре 273К и

давлении 0,1*106Па:

. .

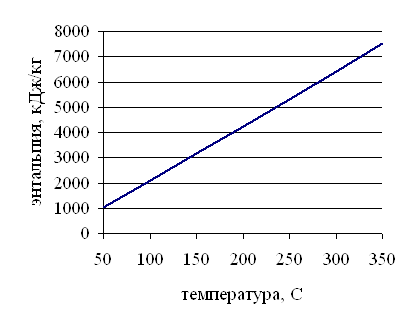

Энтальпия продуктов сгорания на один килограмм топлива

при различных температурах от 50 оС до температуры теплоносителя:

qt=(T-273)*( m * С * С + m + m * С * С + m + m * С * С + m + m * С * С ), ), , ,

где T – температура продуктов сгорания, К;

С ,С ,С ,С ,С ,С ,С - средние массовые теплоемкости

продуктов сгорания, кДж/кг*К. - средние массовые теплоемкости

продуктов сгорания, кДж/кг*К.

Расчет энтальпии продуктов сгорания при различных

температурах сведен в таблицу 2.

Таблица 2 – Энтальпии продуктов сгорания при различных

температурах

|

Температура, оС

|

С

|

С

|

С

|

С

|

q,

|

| 50 |

0,839 |

0,919 |

1,868 |

1,031 |

1041,43 |

| 100 |

0,862 |

0,925 |

1,877 |

1,033 |

2094,09 |

| 150 |

0,885 |

0,931 |

1,886 |

1,034 |

3155,91 |

| 200 |

0,908 |

0,936 |

1,895 |

1,036 |

4230,30 |

| 250 |

0,928 |

0,943 |

1,907 |

1,038 |

5315,57 |

| 300 |

0,946 |

0,950 |

1,921 |

1,041 |

6415,70 |

| 350 |

0,964 |

0,957 |

1,934 |

1,045 |

7532,20 |

q50=(323-273)*(2,774*0,839+2,194*1,868+0,196*0,919+13,795*1,031)=1041,43

q100=(373-273)*(2,774*0,862+2,194*1,877+0,196*0,925+13,795*1,033)=2094,09

q150=(423-273)*(2,774*0,885+2,194*1,886+0,196*0,931+13,795*1,034)=3155,91

q200=(473-273)*(2,774*0,908+2,194*1,895+0,196*0,936+13,795*1,036)=4230,30

q250=(523-273)*(2,774*0,928+2,194*1,907+0,196*0,943+13,795*1,038)=5315,57

q300=(573-273)*(2,774*0,946+2,194*1,921+0,196*0,950+13,795*1,041)=6415,70

q350=(623-273)*(2,774*0,964+2,194*1,934+0,196*0,957+13,795*1,045)=7532,20

После определения энтальпии продуктов сгорания при

различных температурах строим график зависимости температура – энтальпия

(Рисунок 1).

Рисунок 1 – График зависимости энтальпии продуктов

сгорания от температуры

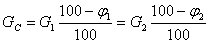

2. Материальный баланс сушки

Содержание сухих веществ в высушиваемом растворе не

изменяется, если нет уноса или других потерь

, кг/ч, , кг/ч,

гдеG1, G2, GC – количество раствора до и после сушки и

абсолютно сухого вещества, кг/ч;

φ1, φ2 – влажность раствора до и после сушки,

%.

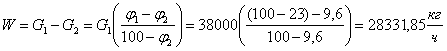

Производительность сушилок по испаряемой влаге:

. .

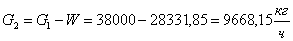

Количество получаемых сухих дрожжей после сушки:

. .

Технические характеристики распылительной сушилки

| Тип сушилки |

СРЦ-12,5/1100 НК |

| Производительность по испаряемой влаге, кг/ч |

10000 |

| Температура теплоносителя, оС |

Поступающего |

300 |

| отходящего |

90 |

| Мощность двигателя распыливающего механизма, кВт |

100 |

| Габариты сушилки |

диаметр |

14500 |

| высота |

21640 |

| Масса сушилки |

60360 |

Количество распылительных сушилок, необходимое для

испарения влаги:

шт, шт,

принимаю n=3штуки,

где WC – производительность одной сушилки по испаряемой

влаге, кг/ч.

3. Тепловой баланс сушки

При сушке в распылительных установках тепло передается от

нагретого газа или воздуха и расходуется на нагрев высушенного материала,

испарение влаги, потери в окружающую среду.

Подвод тепла:

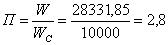

тепло, вносимое дрожжевой суспензией:

, ,

где Gc - массовый расход дрожжевой суспензии, кг/ч;

ic - энтальпия дрожжевой суспензии при температуре

поступления ее в сушильную камеру; кДж/кг;

Сс – теплоемкость дрожжевой суспензии;

θ – температура поступления дрожжевой суспензии в

сушилку, обычно составляет 40…60 ºС.

θ=50оС,

Сс=3,52 кДж/(кг*град), Gc=38000  . .

Qс=38000*3,52*50=6688000 . .

2) тепло, подводимое теплоносителем (сушильным агентом):

Qc.a.= Gc.a Jн ,

где Gc.a – количество теплоносителя (сушильного агента),

кг/ч;

Jн- энтальпия сушильного агента при начальной температуре

tн теплоносителя, кДж/кг. Определяется по графику зависимости

температура-энтальпия продуктов сгорания.

при t=349оС Jн=7530

Расход тепла:

1) тепло, уносимое сухими дрожжами:

Qд.= Gz Jд=G2Cд θ z,

где G2 – количество дрожжей после сушки, кг/ч;

Jд – энтальпия сухих дрожжей при температуре выхода

дрожжей из сушилки, кДж/кг;

Cд – теплоемкость сухих дрожжей ;

θ 2 – температура высушенных дрожжей;

θ 2=89оС, Cд=2,93 кДж/(кг град)[2], G2=9668,15  . .

Qд=9668,15*2,93*89=2521163,48

2) тепло, уносимое теплоносителем (сушильным агентом):

Qc.a.= Gc.a Jк ,

где Gc.a – количество теплоносителя (сушильного агента),

кг/ч

Jк – энтальпия сушильного агента при температуре выхода

сушильного агента из сушилки, кДж/кг.

при t=87оС Jк =1780 , ,

3) тепло, уносимое испаряемой влагой:

Qw=W Jw ,

где W – количество испаряемой влаги, кг/ч;

Jw – энтальпия водяного пара при температуре выхода

водяного пара из сушилки, кДж/кг.

Jw =2700 при t=87оС , W=28331,85 при t=87оС , W=28331,85 , ,

Qw=2700*28331,85=76509017,71 . .

4) потери тепла в окружающую среду.

Для определения габаритов сушилки приближенно можно

принимать удельные потери тепла в окружающую среду в зависимости от начальной

влажности материала q =(125÷250) кДж/кг [6]:

Qп=q W,

q= 125  , ,

Qп=125*28331,85=3542084,15  . .

Потери тепла в окружающую среду обычно составляют 3÷8℅

от общего количества тепла.

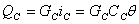

Количество теплоносителя (сушильного агента) определяется

после преобразования теплового баланса процесса сушки по следующей формуле:

Проверяется тепловой баланс процесса сушки. Согласно

закону сохранения энергии:

Qприх.=Qрасх. ,

где Qприх.,Qрасх. – соответственно статьи прихода и

расхода тепла.

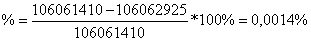

Qприх.=6688000+13197*7530=106061410  , ,

Qрасх=2521163,48+76509017,71+3542084,15-13197*1780=106062925

Ошибка расчета должна быть не более 1 ℅.

0,0014%<1%.

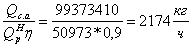

Часовой расход топлива:

B=  , ,

где Qc.a – тепло, подводимое теплоносителем (сушильным

агентом), кДж/ч;

Q - низшая теплотворная способность

топлива, кДж/кг; - низшая теплотворная способность

топлива, кДж/кг;

η - коэффициент полезного действия печи (η=0,8-0,95),

η=0,9.

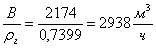

Объемный расход топливного газа равен:

В’= , ,

где ρг - плотность топливного газа, кг/м3.

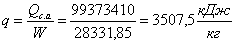

Удельный расход тепла в сушилке определяется

, ,

где Qс.а - тепло, подводимое теплоносителем (сушильным

агентом), кДж/ч;

W - количество испаряемой влаги кг/ч.

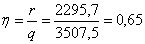

Тепловой к.п.д. сушилки:

, ,

где r - удельная теплота парообразования воды,

определяемая по температуре материала при сушке, кДж/кг, при 89оС

r=2295,7 , ,

q - удельный расход тепла в сушилке, кДж/кг.

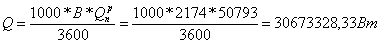

Теплопроизводительность:

Выбор типоразмера печи определяется по каталогу [7] в

зависимости от ее назначения, теплопроизводительности, вида топлива.

Типоразмер печи

| Тип печи |

БКГ2

|

| теплопроизводительность |

17,8 МВт/м2 |

Выбираю 2 печи типа БКГ2 , предназначенных для

беспламенного сжигания газообразного топлива. , предназначенных для

беспламенного сжигания газообразного топлива.

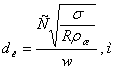

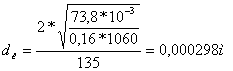

4. Расчет габаритов распылительной сушилки

Целью расчета является определение диаметра сушильной

камеры и ее рабочего объема.

Из всего разнообразия приводимых в литературе формул для

определения диаметра распыливающих капель можно использовать наиболее простую

(6):

, ,

где R - наружный радиус диска, м;

ω - угловая скорость диска, м/с;

ρ - плотность суспензии, кг/м3;

σ - поверхностное натяжение суспензии, H/м, σ=73,8*10-3

Н/м.

ω=135 м/с,

ω=2πRn

R=ω/ (2πn)=(135 м/с) / (2*π134.167c-1)=0,160

м

dд=2R=0,32м

При расчете среднего диаметра капель можно принять С=2,

для максимального размера капель С=4,6.

Размеры капель зависят от окружной скорости диска,

производительности по суспензии, физических свойств суспензии. Основные

характеристики центробежных распылителей приведены в таблице 3.

Таблица 3 - Основные характеристики центробежных

распылителей

| Технические данные |

Тип распылителя ЦРМ 18/100-8000 |

| Производительность, т/ч |

18 |

| Давление, МПа: |

|

| в трубках подачи воздуха |

0,01-0,08 |

| в трубках подачи воды |

0,2 |

| Мощность электродвигателя, кВт |

100 |

| Скорость вращения диска, об/мин |

8050 |

| Угловая скорость диска, м/с |

131-139 |

| Смазка |

Масло индустриальное И-12 |

| Разовая заливка масла, л |

30 |

| Габаритные размеры, мм: |

|

| длина |

960 |

| ширина |

700 |

| высота |

2805 |

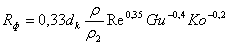

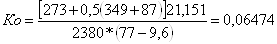

Радиус факела распыления вычисляется по формуле:

, ,

где ρ, ρ2 - плотность суспензии и сушильного

агента;

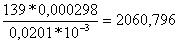

Re - критерий Рейнольдса:

Re=

где ω- угловая скорость распыливающего диска, м/с;

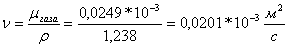

d - диаметр капли, м;

ν- кинематическая вязкость газа, м2/с;

, ,

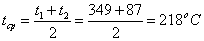

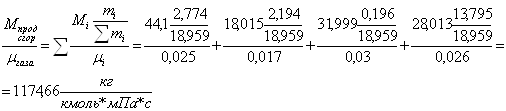

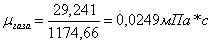

Динамическая вязкость продуктов сгорания при

=0,017мПа*с =0,017мПа*с

=0,03 мПа*с =0,03 мПа*с

=0,025 мПа*с =0,025 мПа*с

=0,026 мПа*с =0,026 мПа*с

, ,

, ,

Re= . .

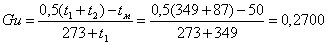

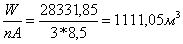

Gu – критерий Гухмана:

, ,

где t1 – температура агента перед сушкой, 0С;

t2 - температура сушильного агента после сушки, °С;

tм - температура мокрого термометра, tм=40-60оС, tм=50оС;

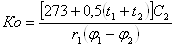

Ко- критерий Коссевича:

где r1 -скрытая теплота парообразования при температуре

мокрого термометра, кДж/кг;

С2 - удельная теплоемкость сушильного агента, кДж/кг

град;

-влажность суспензии при входе в

сушилку и конечного сухого продукта, %. -влажность суспензии при входе в

сушилку и конечного сухого продукта, %.

Удельная теплоемкость:

газов N2, О2, СО2 =29,77 , ,

Н2О=36,30

С2=  , ,

. .

Диаметр сушильной камеры определяется:

D=2,4*Rф=2,4*3,6594=8,78 м.

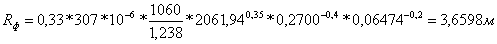

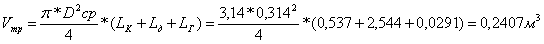

Рабочий объем сушилки определяется по формуле:

V=

где W- производительность сушилки по испаряемой влаге,

кг/ч;

n - количество сушилок, шт.;

А - производительность 1 м3 рабочего объема камеры по

испаряемой влаге, кг/м3*ч. Величина А выбирается по графику A=f(ΔT), где

заштрихованная область соответствует начальным режимам работы сушилки.

ΔT= , ,

где t1 – температура агента перед сушкой, оС;

t2 - температура сушильного агента после сушки, °С;

tм - температура мокрого термометра, °С.

Рабочая высота сушильной камеры равна

. .

Вычисленные величины диаметра и высоты сушильной камеры

сравниваются с габаритами выбранного типа сушилки.

| Габариты сушилки, мм |

|

теоретически |

практически |

| диаметр |

12500 |

8780 |

| высота |

21640 |

18360 |

Рассчитанные параметры сушилки не превышают параметры

выбранного типа сушилки, значит, выбранный тип сушилки подходит для данного

расчета.

5. Расчет циклонов

Расчет циклонов сводятся к определению их количества,

гидравлического сопротивления и эффективности улавливания выли.

Объемный расход сушильного агента:

V= . .

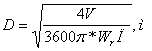

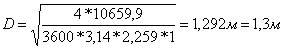

Основной характеристики циклона является диаметр его

корпуса. Диаметр цилиндрической части циклона определяется:

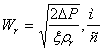

где V – объемный расход газа (сушильного агента), м3/ч;

Wr – скорость газа в цилиндрической части циклона, м/с;

П – количество циклонов.

где ΔР – сопротивление циклона, Па;

ξ – коэффициент гидравлического сопротивления

циклона;

ξ=245;

ρr – плотность газа, кг/м3;

500-750 500-750  ; ;  625 625 ; ;

D=1,3м < Dмакс=1,8м

Вычислив диаметр циклона, определяем основные размеры

циклонов:

| Тип циклона |

ЦН-11 |

| Максимальный диаметр, м |

1,8 |

| Диаметр выхлопной трубы, м |

0,6 |

| Диаметр пылевыпускающего отверстия, м |

0,3-0,4 |

| Ширина входного патрубка, м |

0,26 |

| Высота водного патрубка, м |

0,48 |

| Высота выхлопной трубы, м |

1,56 |

| Высота выхлопного патрубка, м |

0,3 |

| Высота цилиндрической части, м |

2,08 |

| Высота конической части, м |

2,00 |

| Общая высота циклона, м |

4,38 |

| Коэффициент гидравлического сопротивления |

245 |

6 Расчет скрубберов Вентури

Скрубберы Вентури используются в качестве второй ступени

пылеулавливания на установках с большим расходом запыленного газа.

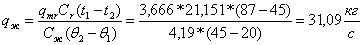

Расход воды, подаваемой в трубу Вентури, находится из

уравнения теплового баланса:

, ,

гдеqmr – массовый секундный расход газа, кг/с;

qmг=13197 кг/ч=3,666 кг/с;

Сг – удельная теплоемкость газа, кДж/кг*град;

Сж – удельная теплоемкость жидкости, кДж/кг*град; Cж=4,19

кДж/кг*град.

t1, t2 – начальная температура газа, поступающего в

скруббер Вентури, на выходе из него, оС; t1=87oC, t2=45oC.

θ2, θ1 – температура воды на выходе из

скруббера Вентури и на выходе из него. Температура выходящей воды не должна

превышать 40-45оС,

θ 2=45oC θ1=20oC.

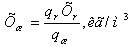

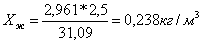

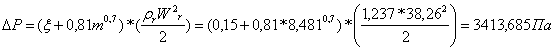

Концентрация пыли в воде:

, ,

где Хг – начальная концентрация пыли в газе, поступающем

в скруббер Вентури,

; ;

qг – объемный расход газа, м3/с,

qг=Vс.а./3600=10659,9/3600=2,961м3/с.

, ,

Содержание пыли в оборотной воде,гарантирующее надежную

работу форсунок, не должно превышать 0,5 кг/м3: 0,246<0,5.

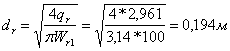

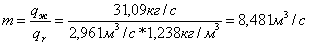

Диаметр горловины трубы скруббера Вентури:

, ,

где Wг1 – скорость газа в горловине трубы, м/с;

Wг1=100м/с.

Диаметр конфузора и диффузора:

, ,

гдеWг2 – скорость газа на входе в конфузор и на выходе из

диффузора, Wг2=20м/с.

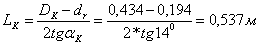

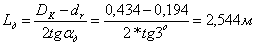

Длина конфузора трубы:

, ,

где2αк=28о.

Длина диффузора трубы:

, ,

где2αд=6о.

Длина горловины трубы:

, ,

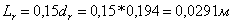

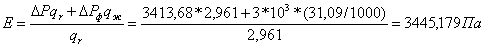

Гидравлическое сопротивление трубы:

, ,

где

. .

Удельная энергия, вводимая в трубу с газом и водой:

, ,

где ΔР – гидравлическое сопротивление трубы, Па;

ΔРф – гидравлическое сопротивление форсунок,

3*103Па;

qг – объемный расход газа, м3/с.

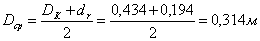

Средний диаметр конфузора и диффузора трубы:

, ,

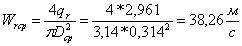

Скорость газа в среднем сечении трубы:

, ,

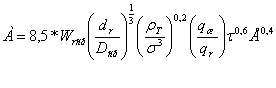

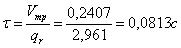

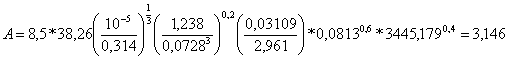

Параметр А:

где dг – размер улавливаемых частиц, dг=10мкм;

σ – поверхностное натяжение воды, Н/м; σ=72,8*10-3

Н/м

τ – среднее время пребывания газа в трубе, с,

, ,

где Vтр – рабочий объем трубы, рассчитанный по размерам

конфузора и диффузора, м3.

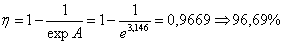

Эффективность пылеулавливания:

. .

На практике эффективность пылеулавливания составляет не

более 96%.

Список использованной литературы

1.

Бортников И.И., Босенко А.М. Машины и аппараты микробиологических

производств. – Минск : Высшая школа, 1982.

2.

Быков В.А., Винаров А.Ю., Шерстобитов В.В. Расчет процессов

микробиологических производств. – Киев : Техника, 1985.

3.

Вукалович М.П., Киримник В.А., Ремизов С.Н. Термодинамические свойства

газов. – М.: Машгиз, 1953.

4.

Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчет процессов и

аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1972.

5.

Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу

процессов и аппаратов химической технологии. – Л.: Химия,1986.

6.

Соколова В.И., Яблокова М.А. Аппаратура микробиологической

промышленности. – Л.: Машиностроение, 1988.

7.

Трубчатые печи. Каталог/ Под ред. В.Е.Бакшалова и др..–М.:

ЦИНТИхимнефтемаш, 1985.

8.

Ужов В.Н., Вальдберг А.Ю., Мягков Б.И. и др. Очистка промышленных газов

от пыли. – М.:Химия, 1981.

Приложение

Программа расчета энтальпии сгорания топлива на языке

программирования Turbo Pascal

program sushka;

uses crt;

const a=1.05;

Rv=1.238;

var q50,q100,q150,q200,q250,q300,q350,

q1,q2,q3,Q,s,x1,x2,x3,c,h,z,L0,L9,V9,G,

m1,m2,m3,m4,m,v1,v2,v3,v4,v,R1,R2:real;

begin

clrscr;

writeln('введите состав топливного газа в % по объему');

write('метан=');

readln(f1);

write('этан=');

readln(f2);

write('пропан=');

readln(f3);

Q:=360.33*q1+631.8*q2+913.8*q3;

s:=(q1*16.043+q2*30.07+q3*44.1);

x1:=q1*16.043*100/s;

x2:=q2*30.07*100/s;

x3:=q3*44.1*100/s;

c:=12*(x1/16.043+2*x2/30.07+3*x3/44.1);

h:=4*x1/16.043+6*x2/30.07+8*x3/44.1;

r1:=1/(x1/(100*0.72)+x2/(100*1.36)+x3/(100*2.02));

z:=c+h;

if abs(z-100)<=0.1 then

begin

L0:=0.0115*c+0.345*h;

L9:=L0*a;

V9:=L0/Rv;

G:=1+L9;

m1:=0.0367*c;

m2:=0.09*h;

m3:=0.23*L0*(a-1);

m4:=0.768*a*L0;

m:=m1+m2+m3+m4;

end

else

begin

writeln('ошибка');

halt;

end;

if abs(m-g)<=0.01 then

begin

v1:=m1*22.4/44.1;

v2:=m2*22.4/18.015;

v3:=m3*22.4/31.999;

v4:=m4*22.4/28.013;

v:=v1+v2+v3+v4;

r2:=m/v;

end

else

begin

writeln('ошибка');

halt;

end;

writeln('низшая теплотворная способность топлива

Q=',q:10:3,'кДж/куб.м');

writeln('содержание углерода в топливе=',c:6:3,'в % по

массе');

writeln('содержание водорода в топливе=', h:6:3,'в % по

массе');

writeln('плотность топливного газа=',r1:6:3,'кг/куб.м');

writeln('теоретический расход воздуха=',L0:6:3,'кг/кг');

writeln('фактический расход воздуха=',L9:6:3,'кг/кг');

writeln('количество продуктов сгорания=',G:6:3,'кг/кг');

writeln('объемный расход воздуха=',V9:6:3,'куб.м/кг');

writeln('количество образующихся газов:');

writeln('СО2=',m1:6:3,'кг/кг');

writeln('Н2О=',m2:6:3,'кг/кг');

writeln('О2=',m3:6:3,'кг/кг');

writeln('N2',m4:6:3,'кг/кг');

writeln('объемное количество газов:');

writeln('СО2=',v1:6:3,'куб.м/кг');

writeln('H2O=',v2:6:3,'куб.м/кг');

writeln('О2=',v3:6:3,'куб.м/кг');

writeln('N2=',v4:6:3,'куб.м/кг');

writeln('плотность продуктов

сгорания=',r2:6:3,'куб.м/кг');

readln;

q50:=50*(m1*0.839+m2*1.868+m3*0.919+m4*1.031);

q100:=100*(m1*0.862+m2*1.877+m3*0.925+m4*1.033);

q150:=150*(m1*0.885+m2*1.886+m3*0.931+m4*1.034);

q200:=200*(m1*0.908+m2*1.895+m3*0.936+m4*1.036);

q250:=250*(m1*0.928+m2*1.907+m3*0.943+m4*1.038);

q300:=300*(m1*0.946+m2*1.921+m3*0.950+m4*1.041);

q350:=350*(m1*0.964+m2*1.934+m3*0.957+m4*1.045);

writeln('энтальпия продуктов сгорания:');

writeln('q50=',q50:10:3,'кДж/кг');

writeln('q100=',q100:10:3,'кДж/кг');

writeln('q150=',q150:10:3,'кДж/кг');

writeln('q200=',q200:10:3,'кДж/кг');

writeln('q250=',q250:10:3,'кДж/кг');

writeln('q300=',q300:10:3,'кДж/кг');

writeln('q350=',q350:10:3,'кДж/кг');

end.

Результаты расчета

введите состав топливного газа в % по объему

метан=95

этан=3

пропан=2

низшая теплотворная способность топлива Q=37953.29

кДж/куб.м

содержание углерода в топливе=75.610 в % по массе

содержание водорода в топливе=24.490 в % по массе

плотность топливного газа=0.739 кг/куб.м

теоретический расход воздуха=17.105 кг/кг

фактический расход воздуха=17.961 кг/кг

количество продуктов сгорания=18.961 кг/кг

объемный расход воздуха=13.894 куб.м/кг

количество образующихся газов:

СО2=2.773 кг/кг

Н2О=2.195 кг/кг

О2=0.196 кг/кг

N2=13.796 кг/кг

объемное количество газов:

СО2=1.411 куб.м/кг

H2O=2.732 куб.м/кг

О2=0.138 куб.м/кг

N2=11.035 куб.м/кг

плотность продуктов сгорания=1.238 куб.м/кг

энтальпия продуктов сгорания:

q50=1041.439 кДж/кг

q100=2094.097 кДж/кг

q150=3155.913 кДж/кг

q200=4230.307 кДж/кг

q250=5316.560 кДж/кг

q300=6418.746 кДж/кг

q350=7532.253 кДж/кг

|