Промышленность производство : Курсовая работа: Нормирование точности соединений деталей машин

Курсовая работа: Нормирование точности соединений деталей машин

КУРСОВОЙ ПРОЕКТ

на тему:

«Нормирование точности

соединений деталей машин»

Содержание

Задание

1. Гладкие сопряжения и

калибры

1.1 Гладкие сопряжения

1.2 Калибры

2. Шероховатость,

отклонение формы и расположения поверхностей

3. Резьбовые соединения

4. Подшипники качения

5. Шпоночные и шлицевые

соединения

6. Размерные цепи

6.1 Составление схемы

размерной цепи

6.2 Расчёт подетальной

размерной цепи методом максимума и минимума

6.3 Сложение и вычитание

размеров и предельных отклонений

6.4 Расчёт подетальной

размерной цепи методом максимума-минимума. Проектная задача

6.5 Расчёт подетальной

размерной цепи вероятностным методом. Проектная задача

6.6 Замена размеров в

размерной цепи

7. Зубчатые передачи

Приложние

Литература

1. Гладкие сопряжения и калибры

1.1 Гладкие сопряжения

Исходные

данные для варианта №50:

| Ø67 H7/e8 |

| Ø55 Н8/r6 |

| Ø28 H7/m6 |

| Ø13 D9/h8 |

| Ø38 T7/h7 |

| Ø19 E9/e9 |

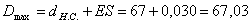

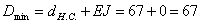

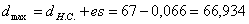

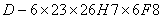

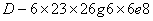

Задана

посадка Ø67 H7/e8. Предельное отклонение отверстия Ø67 H7:

верхнее ES=30мкм; нижнее EJ=0мкм. Предельное отклонение вала: верхнее

es=-66мкм; нижнее ei=-106мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры

посадки с зазором:

, ,

, ,

. .

Проверка:  , ,

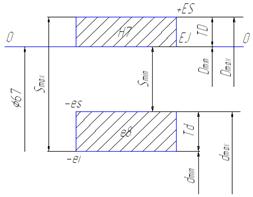

Изобразим

схему посадки Ø67 H7/e8 на Рисунке 1.1.

Рисунок 1.1

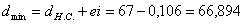

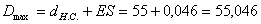

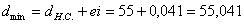

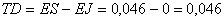

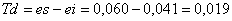

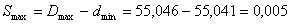

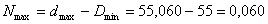

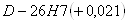

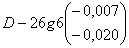

Задана посадка

Ø55 H8/r6. Предельное отклонение отверстия Ø55 H8: верхнее ES=46мкм;

нижнее EJ=0мкм. Предельное отклонение вала: верхнее es=60мкм; нижнее ei=41мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры переходной

посадки:

, ,

, ,

. .

Проверка:  , ,

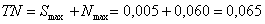

Изобразим

схему посадки Ø55 H8/r6 на Рисунке 1.2.

Рисунок 1.2

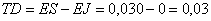

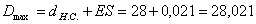

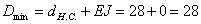

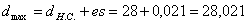

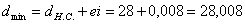

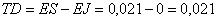

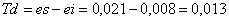

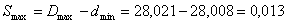

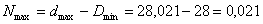

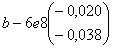

Задана

посадка Ø28 H7/m6. Предельное отклонение отверстия Ø28 H7:

верхнее ES=21мкм; нижнее EJ=0мкм. Предельное отклонение вала: верхнее es=21мкм;

нижнее ei=8мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры

переходной посадки:

, ,

, ,

. .

Проверка:  , ,

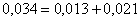

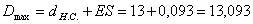

Изобразим

схему посадки Ø28 H7/m6 на Рисунке 1.3.

Рисунок 1.3

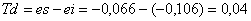

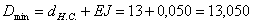

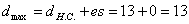

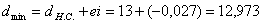

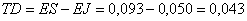

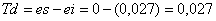

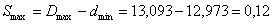

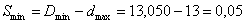

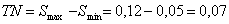

Задана

посадка Ø13 D9/h8. Предельное отклонение отверстия Ø13 D9:

верхнее ES=93мкм; нижнее EJ=50мкм. Предельное отклонение вала: верхнее es=0мкм;

нижнее ei=-27мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры

переходной посадки:

, ,

, ,

. .

Проверка:  , ,

Изобразим

схему посадки Ø13 D9/h8 на Рисунке 1.4.

Рисунок 1.4

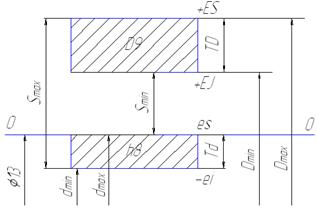

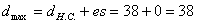

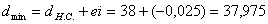

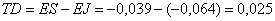

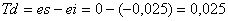

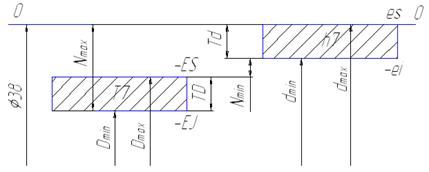

Задана

посадка Ø38 T7/h7. Предельное отклонение отверстия Ø38 T7:

верхнее ES=-39мкм; нижнее EJ=-64мкм. Предельное отклонение вала: верхнее

es=0мкм; нижнее ei=-25мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры

переходной посадки:

, ,

, ,

. .

Проверка:  , ,

Изобразим

схему посадки Ø38 T7/h7 на Рисунке 1.5.

Рисунок 1.5

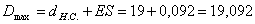

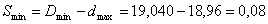

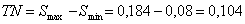

Задана

посадка Ø19 E9/e9. Предельное отклонение отверстия Ø19 E9:

верхнее ES=92мкм; нижнее EJ=40мкм. Предельное отклонение вала: верхнее

es=-40мкм; нижнее ei=-92мкм.

Предельные

размеры отверстия и вала:

, ,

, ,

, ,

. .

Допуски

размеров отверстия и вала:

, ,

. .

Параметры

переходной посадки:

, ,

, ,

. .

Проверка:  , ,

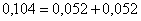

Изобразим

схему посадки Ø19 E9/e9 на Рисунке 1.6.

Рисунок 1.6

Таблица 1.1

Размера отверстий.

|

Обозначение

посадки

|

Поле

Допуска отверстия

|

Предельные

отклонения

|

Предельные

размеры

|

Допуск

Отверстия

,мм ,мм

|

|

Верхнее

ES,мм

|

Нижнее

EJ,мм

|

наибольшее

,мм ,мм

|

наименьшее

,мм ,мм

|

| Ø67 H7/e8 |

Ø67 H7 |

0,030 |

0 |

67,03 |

67 |

0,03 |

| Ø55 Н8/r6 |

Ø55 Н8 |

0,046 |

0 |

55,046 |

55 |

0,046 |

| Ø28 H7/m6 |

Ø28 H7 |

0,021 |

0 |

28,021 |

28 |

0,021 |

| Ø13 D9/h8 |

Ø13 D9 |

0,093 |

0,050 |

13,093 |

13,050 |

0,043 |

| Ø38 T7/h7 |

Ø38 T7 |

-0,039 |

-0,064 |

37,961 |

37,936 |

0,025 |

| Ø19 E9/e9 |

Ø19 E9 |

0,092 |

0,040 |

19,092 |

19,040 |

0,052 |

|

|

|

|

|

|

|

|

|

Таблица 2.2

Размера валов.

|

Обозначение

посадки

|

Поле

Допуска отверстия

|

Предельные

отклонения

|

Предельные

размеры

|

Допуск

Отверстия

,мм ,мм

|

|

Верхнее

es,мм

|

Нижнее

si,мм

|

наибольшее

,мм ,мм

|

наименьшее

,мм ,мм

|

| Ø67 H7/e8 |

Ø67 e8 |

-0,066 |

-0,106 |

66,934 |

66,894 |

0,04 |

| Ø55 Н8/r6 |

Ø55 r6 |

0,060 |

0,041 |

55,060 |

55,041 |

0,019 |

| Ø28 H7/m6 |

Ø28 m6 |

0,021 |

0,008 |

28,021 |

28,008 |

0,013 |

| Ø13 D9/h8 |

Ø13 h8 |

0 |

-0,027 |

13 |

12,973 |

0,027 |

| Ø38 T7/h7 |

Ø38 h7 |

0 |

-0,025 |

38 |

37,975 |

0,025 |

| Ø19 E9/e9 |

Ø19 E9 |

-0,040 |

-0,092 |

18,96 |

18,908 |

0,052 |

|

|

|

|

|

|

|

|

|

Таблица 2.3

Типы и параметры посадок.

| Обозначение посадки |

Предельные размеры |

Параметры посадок |

Группа посадок |

Допуск посадки |

| отверстия |

вала |

зазор |

натяг |

|

мм

|

мм

|

мм

|

мм

|

мм

|

мм

|

мм мм

|

мм

|

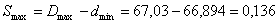

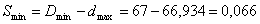

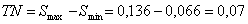

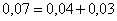

| Ø67 H7/e8 |

67,03 |

67 |

66,934 |

66,894 |

0,136 |

0,066 |

- |

- |

с зазор. |

0,07 |

| Ø55 Н8/r6 |

55,046 |

55 |

55,060 |

55,041 |

0,005 |

- |

0,060 |

- |

перех. |

0,065 |

| Ø28 H7/m6 |

28,021 |

28 |

28,021 |

28,008 |

0,013 |

- |

0,021 |

- |

перех. |

0,034 |

| Ø13 D9/h8 |

13,093 |

13,050 |

13 |

12,973 |

0,12 |

0,05 |

- |

- |

с зазор. |

0,07 |

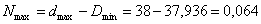

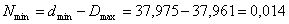

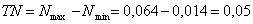

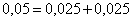

| Ø38 T7/h7 |

37,961 |

37,936 |

38 |

37,975 |

- |

- |

0,064 |

0,014 |

с натяг. |

0,05 |

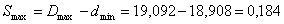

| Ø19 E9/e9 |

19,092 |

19,040 |

18,96 |

18,908 |

0,184 |

0,08 |

- |

- |

с зазор. |

0,104 |

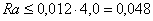

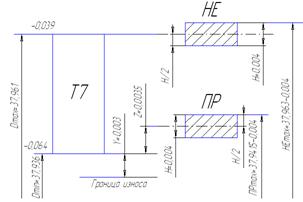

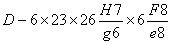

1.2 Калибры

Для контроля

деталей сопряжения Ø38 T7/h7разработаем предварительные калибры.

Устанавливаем

допуски на изготовление предельных калибров:

Для отверстия

допуск на изготовление   , ,  - сдвиг поля допуска проходной

стороны - сдвиг поля допуска проходной

стороны   , координата

границы износа - , координата

границы износа -   ; сдвиг поля допуска непроходной

стороны - 0 ; сдвиг поля допуска непроходной

стороны - 0 ;

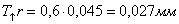

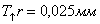

для вала: ;

для вала:   , ,   , ,   , ,   . .

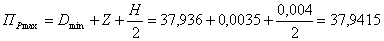

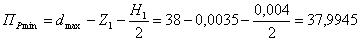

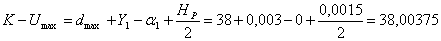

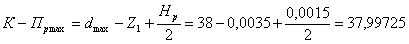

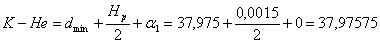

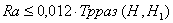

Исполнительный

размер проходной стороны калибра-пробки:

. .

Размер на

чертеже Ø 37,9415 – 0,004 мм.

Исполнительный

размер проходной стороны калибра-пробки:

. .

Размер на

чертеже Ø 37,963 – 0,004 мм.

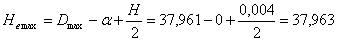

Исполнительный

размер проходной стороны калибра-скобы:

. .

Размер на

чертеже Ø 37,9945 + 0,004 мм.

Исполнительный

размер непроходной стороны калибра-скобы:

. .

Размер на

чертеже Ø 37,973 + 0,004 мм.

Исполнительный

размер контрольного калибра

. .

Размер на

чертеже Ø 38,00375 - 0,0015 мм.

Исполнительный

размер контрольного калибра  : :

. .

Размер на

чертеже Ø 37,99725 - 0,0015 мм.

Исполнительный

размер контрольного калибра  : :

. .

Размер на

чертеже Ø 37,97575 - 0,0015 мм.

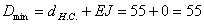

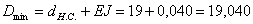

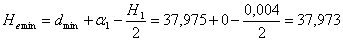

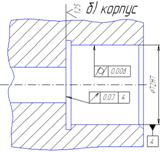

Изображение

схемы расположения полей допусков для калибра-скобы показано на Рисунке 1.6,

для калибра-пробки показано на Рисунке 1.7.

Шероховатость

рабочих поверхностей калибров с допусками размеров 4мкм и высокой геометрической

точностью поверхностей.

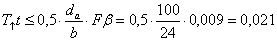

; ;

, принимаем , принимаем  для робки. для робки.   , принимаем , принимаем  для скобы. для скобы.

Рисунок 1.7

Рисунок 1.8

2. Шероховатость,

отклонение формы и расположения поверхностей

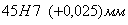

Исходные

данные:

| I= Ø35к6 |

IX=10h9 |

| II= Ø48n7 |

X= Ø72h8 |

| III= Ø35к6 |

XI= Ø62H7 |

| IV= Ø30r6 |

XII= Ø92±0,3 |

| V= Ø42-0,2 |

XIII= Ø10+0,5 |

| VI= Ø48-0,3 |

XIV=12-0,2 |

| VII=15-0,03 |

XV=22h8 |

| VIII=10h15 |

|

Шероховатости

отмеченных поверхностей находим сообразно назначению этих поверхностей и

допуску их размера. Так, поверхности Ø35к6, Ø48n8, Ø35K6

согласно полям допусков их размеров являются ответственными поверхностями,

образующими с сопрягаемыми поверхностями других деталей определённые посадки. В

общем случае выделенные поверхности можно считать поверхностями нормальной

геометрической точности, для которых параметр шероховатости

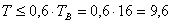

Для

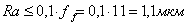

поверхности Ø35к6, где   , ,   , ,

принимаем из

табл.0   . .

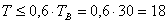

Для

поверхности Ø48n7, где   , ,   , ,

принимаем из

табл.0   . .

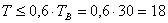

Для

поверхности Ø30r6, где   , ,   , ,

принимаем из

табл.0   . .

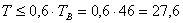

Для

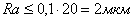

поверхности Ø72h8, где   , ,   , ,

принимаем из

табл.0   . .

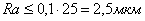

Для

поверхности Ø62H7, где   , ,   , ,

принимаем из

табл.0   . .

Для

поверхности Ø10+0,5, где   , ,   , ,

принимаем из

табл.0   . .

К точности

обработки, и следовательно, к шероховатости поверхностей Ø42-0,2, Ø48-0,3,

Ø95±0,3, Ø10+0,5 не предъявляются столь высокие требования.

Для

поверхности Ø42-0,2,   , ,

принимаем из

табл.0   . .

Для

поверхности Ø48-0,3,   , ,

принимаем из

табл.0   . .

Для

поверхности Ø92±0,3,   , ,

принимаем из

табл.0   . .

Для

поверхности Ø10+0,5,   , ,

принимаем из

табл.0   . .

Шероховатость

поверхностей шпоночного паза принимается обычно в пределах   , причём большее значение

соответствует дну паза. , причём большее значение

соответствует дну паза.

Допуски на

отклонение формы и расположения поверхностей также определим приближённым

методом. Допуски на отклонение от круглости и цилиндричности поверхностей Ø35к6,

Ø48n7, Ø30r6, Ø72h8, Ø62H7можно рассчитать

следующим образом:

Для

поверхности Ø35к6

(принимаем 4 (принимаем 4 ); );

(принимаем 4 (принимаем 4 ); );

Для

поверхности Ø62H7

(принимаем 8 (принимаем 8 ); );

(принимаем 8 (принимаем 8 ); );

Для

поверхности Ø48n7

(принимаем (принимаем   ); );

Для

поверхности Ø30r6

(принимаем 3 (принимаем 3 ); );

Для

поверхности Ø72h8

(принимаем (принимаем   ); );

Допуски на

радиальное биение поверхностей Ø48n8, Ø30r6 относительно

поверхности АБ (поверхности Ø35к6) приближённо могут быть найдены:

Для

поверхности Ø48n8

(принимаем допуск,

равным 0,03мм) (принимаем допуск,

равным 0,03мм)

Для

поверхности Ø30r6

(принимаем допуск,

равным 0,012мм) (принимаем допуск,

равным 0,012мм)

Допуски на

радиальное биение поверхности Ø72h8 относительно поверхности А

(поверхности Ø62H7) приближённо могут быть найдены следующим образом:  (принимаем

0,04мм) (принимаем

0,04мм)

Допуск на

отклонение от ┴ торца поверхности Ø42-0,2 для фиксации подшипника

зависит от допуска размера на ширину подшипника. Поэтому

(принимаем 0,008мм), (принимаем 0,008мм),

для

поверхности Ø48-0,3

(принимаем 0,016мм), (принимаем 0,016мм),

для

поверхности Ø92±0,3

(принимаем 0,016мм), (принимаем 0,016мм),

для

поверхности Ø72h8

(принимаем 0,025мм), (принимаем 0,025мм),

Допуск на

отклонение от симметричного расположения шпоночного паза:

(принимаем 0,12мм). (принимаем 0,12мм).

Для отверстий

допуск равен:

Ø  , ,

где  мм мм

Ø  мм (принимаем

0,5мм). мм (принимаем

0,5мм).

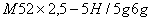

3. Резьбовые

соединения

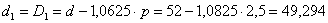

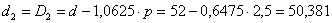

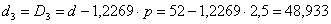

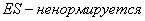

Задано

резьбовое соединение:  и отклонения и отклонения   , ,   , ,  , ,  , ,  , ,  . .

По условию

записи резьбового соединения устанавливаем:

резьба

метрическая, номинальный диаметр  ; резьба однозаходная, шаг резьбы

мелкий и равен 2,5мм, направление навивки – правое; поля допусков на диаметры

гайки ; резьба однозаходная, шаг резьбы

мелкий и равен 2,5мм, направление навивки – правое; поля допусков на диаметры

гайки  и и  - 5Н; диаметры - 5Н; диаметры

и и  болта имеют

поля допусков 5g и 6g соответственно; длинна свинчивания, не выходит за пределы

нормальной; впадины резьбы выполнены без закруглений. болта имеют

поля допусков 5g и 6g соответственно; длинна свинчивания, не выходит за пределы

нормальной; впадины резьбы выполнены без закруглений.

Определяем по

формулам размеры сопрягаемых параметров резьбы:

мм; мм;

мм; мм;

мм. мм.

По

справочнику согласно указанным полям допусков устанавливаем предельные

отклонения для нормируемых параметров болта и гайки:

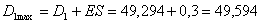

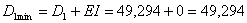

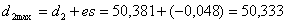

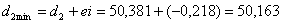

На средний

диаметр  , ,  , ,  , ,  ; ;

На наружный

диаметр  , ,

, ,  , ,  ; ;

На внутренний

диаметр  , ,  , ,  , ,  ; ;

Определяем

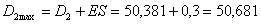

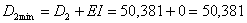

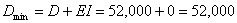

предельные размеры сопрягаемых параметров соответственно гайки и болта:

; ;

; ;

, ,

Так как  не

нормируется, то записываем не

нормируется, то записываем  не менее 52,000 не менее 52,000  ; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

, ,

Так как  в не

нормируется, то записываем в не

нормируется, то записываем  не более 49,294 не более 49,294 . .

Находим

допуски на сопряжённые размеры резьбового соединения:

; ;

- не

нормируемый; - не

нормируемый;

; ;

; ;

; ;

- не

нормируемый; - не

нормируемый;

Определяем

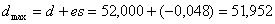

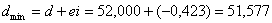

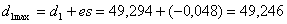

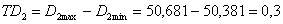

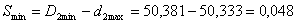

зазоры по сопряженным поверхностям резьбового соединения:

по среднему диаметру:

; ;

; ;

по наружному

диаметру:

; ;

; ;

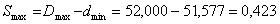

Данные

расчётов заносим в Таблицу 3.1, а по их результатам строим схему заданного

резьбового соединения (Рисунок 3.1)

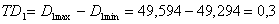

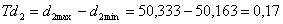

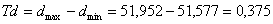

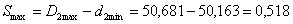

Таблица 3.1 Данные

расчёта

| Обозначение диаметров

резьбового соединения |

Номин.

р-ры

|

Гайка |

Болт |

Допуски размеров |

|

Пред-е

откл.

мм

|

Предельные

д-ры

|

Пред-е

откл.

мм

|

Предельные

д-ры

|

Гайки |

Болта |

| max |

min |

max |

min |

|

Наружный

d(D)

|

52,000 |

не норм. |

не менее 52,000 |

52,000 |

|

51,952 |

51,577 |

не норм. |

0,375 |

|

|

|

|

Средний

d2(D2)

|

50,381 |

|

50,681 |

50,381 |

|

50,333 |

50,163 |

0,3 |

0,17 |

|

|

|

|

Внутренний

d1(D1)

|

49,294 |

|

49,594 |

49,294 |

|

49,246 |

не более 49,294 |

0,3 |

не норм. |

|

|

не норм. |

Рисунок 3.1

Находим

компенсационные поправки, обусловленные наличием указанных в задании

дополнительных неточностей в шаге и угла профиля болта и гайки:

суммарная

погрешность накопленного шага

; ;

суммарная

погрешность правой половины профиля резьбы

; ;

суммарная

погрешность левой половины профиля резьбы

; ;

суммарная

погрешность угла профиля резьбы

; ;

поправка для

расчёта зазоров, вносимая наличием погрешностей в шаге и угле профиля:

. .

Поскольку

ошибка, вносимая в соединение погрешностями в шаге и угле профиля, не превышает

( ( , так как , так как  ), то для

получения гарантированного зазора в резьбовом соединении с указанными

погрешностями изготовления можно считать, что коррекция посадки выполнена

правильно. ), то для

получения гарантированного зазора в резьбовом соединении с указанными

погрешностями изготовления можно считать, что коррекция посадки выполнена

правильно.

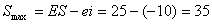

4. Подшипники качения

Исходные

данные: радиальная сила  ; внутренний диаметр подшипника ; внутренний диаметр подшипника  ; в соединении

вращающимся является вал. ; в соединении

вращающимся является вал.

1. Для

данного соединения можно применить радиальный подшипник средней серии шестого

класса точности, например 207, со следующими параметрами:  , ,  , ,  , ,  . .

В

рассматриваемом узле вращающимся кольцом является внутреннее, поэтому его

посадку на вал производим с натягом, а наружное кольцо устанавливаем в корпус с

зазором.

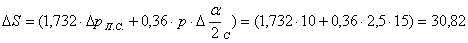

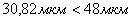

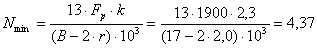

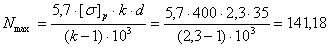

2. Приняв

коэффициент k для средней серии подшипника равным 2,3, определим минимальный

потребный натяг для внутренней обоймы подшипника:

3. Находим

максимальный допустимый натяг для внутреннего кольца подшипника:

4. По

значению  подбираем

из числа рекомендуемых, посадку для внутреннего кольца подшипника, например Ø35H0/m6,

для которой предельные отклонения размеров: для отверстия подбираем

из числа рекомендуемых, посадку для внутреннего кольца подшипника, например Ø35H0/m6,

для которой предельные отклонения размеров: для отверстия   , ,   , для вала , для вала   , ,  . .

5. Определим

минимальный и максимальный натяги в рассматриваемом соединении:

; ;

Так как  ( ( ) и ) и  ( ( ), можно

заключить, что посадка внутреннего кольца подшипника выполнена правильно. ), можно

заключить, что посадка внутреннего кольца подшипника выполнена правильно.

6. Выбираем

посадку для наружного кольца подшипника, например Ø72Н7/h0, для которой

предельные отклонения размеров равны: для отверстия   ; ;   ; для вала: ; для вала:   ; ;   . .

Для выбранной

посадки максимальный зазор   ; минимальный зазор ; минимальный зазор  , ,

что

свидетельствует о том, что посадка относится к посаде с зазором.

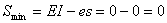

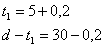

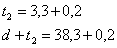

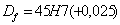

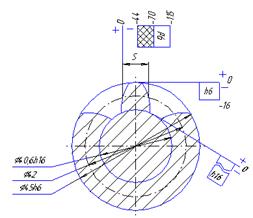

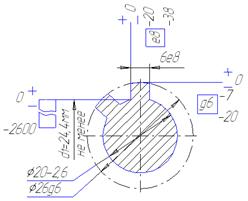

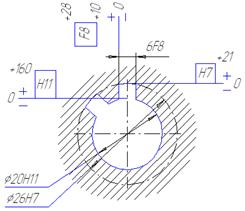

Строим схему

полей допусков выбранных посадок для колец подшипника качения Рисунок 4.1.

Рисунок 4.1

8. Чертим

условные рабочие чертежи посадочных мест подшипников с указанием требований

Рисунок 4.2.

9. Чертим

условные рабочие чертежи сборочных узлов с указанием требуемых размеров,

обозначений Рисунок 4.3.

Рисунок 4.2

Рисунок 4.3

5. Шпоночные

и шлицевые соединения

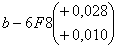

В задании

указаны диаметр вала и втулки   , длина соединения , длина соединения   , тип соединения 3. , тип соединения 3.

По СТ СЭВ

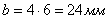

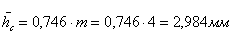

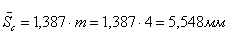

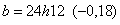

189-78 выбираем основные размеры соединения:   , ,   , интервал длин , интервал длин  от от   , до , до   , ,   , ,   . .

Записываем

условное обозначение шпонки: Шпонка  СТ СЭВ 189-78. Для заданного вида

соединения назначаем поля допусков для деталей шпоночного соединения, пользуясь

СТ СЭВ 189-78, для ширины шпонки b – h9; для высоты шпонки h – h11; для длины

шпонки l – h14; для ширины паза на валу - N9; для ширины паза во втулке - Js9. СТ СЭВ 189-78. Для заданного вида

соединения назначаем поля допусков для деталей шпоночного соединения, пользуясь

СТ СЭВ 189-78, для ширины шпонки b – h9; для высоты шпонки h – h11; для длины

шпонки l – h14; для ширины паза на валу - N9; для ширины паза во втулке - Js9.

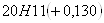

Определяем

предельные отклонения пользуясь СТ СЭВ 144-88 на гладкие соединения:

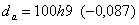

Диаметр вала

35m6

Диаметр

втулки – 35H7

Ширина шпонки

10h9

Высота шпонки

8h11

Длина шпонки

42h14

Ширина паза

на валу – 10P9

Ширина паза

во втулке – 10P9

Глубина паза

на валу –

Глубина паза

во втулке –

Строим схемы

расположения полей допусков Рисунок 5.1.

Рисунок 5.1

В задании

указаны параметры эвольвентного соединения: номинальный диаметр   ; модуль ; модуль   . Вид центрирования по наружному

диаметру. По ГОСТ 6033-70 выбираем недостающие параметры - . Вид центрирования по наружному

диаметру. По ГОСТ 6033-70 выбираем недостающие параметры -  . Находим диаметр

делительной окружности: . Находим диаметр

делительной окружности:

По СТ СЭВ

259-68 назначаем поля допусков втулки и вала из рекомендуемых посадок. Выбираем

по наружному центрирующему диаметру для втулки  ; для вала ; для вала  , посадка по , посадка по  ; для ширины

впадин втулки ; для ширины

впадин втулки  (толщина зуба S) – для ширины

впадины (толщина зуба S) – для ширины

впадины  ,

для толщины зуба ,

для толщины зуба  посадка посадка  ; поле допуска втулки и вала по

центрирующему диаметру при плоской форме дна впадин для втулки ; поле допуска втулки и вала по

центрирующему диаметру при плоской форме дна впадин для втулки  , для вала , для вала  , посадка - , посадка -  . .

Величины

придельных отклонений диаметров определяем, пользуясь стандартом СЭВ 144-88.

Величины придельных отклонений по боковым сторонам зубьев определяем, пользуясь

стандартом СЭВ 259-88.

Для втулки  СТ СЭВ 259-88

центрирующий диаметр СТ СЭВ 259-88

центрирующий диаметр  ; ширина впадин ; ширина впадин  , ,  ; ;   ; ; . .

Для вала  : центрирующий

диаметр : центрирующий

диаметр   , толщина зуба , толщина зуба  , ,   ; ;   ; ;  . .

Условное

обозначение соединения  СТ СЭВ 259-88. СТ СЭВ 259-88.

Пользуясь

величинами предельных отклонений, строим схему расположения полей допусков

Рисунок 5.2.

Рисунок 5.2

В задании

указаны параметры прямобочного шлицевого соединения  . Вид центрирования по . Вид центрирования по  . По ГОСТ

1139-80 выбираем недостающие данные - . По ГОСТ

1139-80 выбираем недостающие данные -   , ,  . .

По

ГОСТ1139-80 назначаем поля допусков втулки и вала из рекомендуемых посадок,

выбираем по наружному центрирующему диаметру

для втулки - для втулки -  , для вала , для вала  , посадка по , посадка по  - - ; для ширины шлица

(вала) ; для ширины шлица

(вала)  для

втулки - для

втулки -  ,

для вала - ,

для вала -  ,

посадка по ,

посадка по  - -

, поле

допуска втулки по нецентрирующему диаметру , поле

допуска втулки по нецентрирующему диаметру  - -  , предельное отклонение вала по

нецентрирующему диаметру , предельное отклонение вала по

нецентрирующему диаметру  - не менее - не менее   . .

Величины

придельных отклонений определяем, пользуясь стандартом СЭВ 144-88 на гладкие

сопряжения.

Для втулки  : :

Центрирующий

диаметр

Не

центрирующий диаметр -

Ширина паза

Для вала  : :

Центрирующий

диаметр

Не

центрирующий диаметр -

Ширина зуба

Условно

обозначение:  . .

Пользуясь

величинами придельных отклонений, строим схему расположения полей допусков

Рисунок 5.3.

Рисунок 5.3

6. Размерные цепи

6.1

Составление схемы размерной цепи

Из приложения

2 выбираем вариант задания:

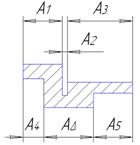

Рисунок 6.1

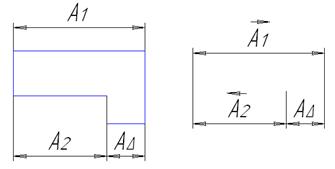

Составим и

поясним схему заданной размерной цепи:

Рисунок 6.2

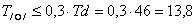

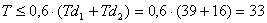

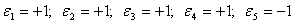

Замыкающий

размер  в

трехзвенной цепи (Рисунок 6.1) зависит от размера в

трехзвенной цепи (Рисунок 6.1) зависит от размера  , называемого увеличивающим (чем

больше этот размер, тем больше значение , называемого увеличивающим (чем

больше этот размер, тем больше значение  ), и размера ), и размера  , называемого уменьшающим

(при его увеличении , называемого уменьшающим

(при его увеличении  уменьшается). Замыкающее звено может

быть положительным, отрицательным или равным нулю. Размерную цепь можно условно

изображать в виде схемы (Рисунок 6.2). По схеме удобно выявлять увеличивающие и

уменьшающие звенья. Над буквенными обозначениями звеньев принято изображать стрелку,

направленную вправо, для увеличивающих звеньев и влево — для уменьшающих. уменьшается). Замыкающее звено может

быть положительным, отрицательным или равным нулю. Размерную цепь можно условно

изображать в виде схемы (Рисунок 6.2). По схеме удобно выявлять увеличивающие и

уменьшающие звенья. Над буквенными обозначениями звеньев принято изображать стрелку,

направленную вправо, для увеличивающих звеньев и влево — для уменьшающих.

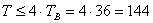

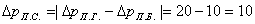

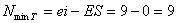

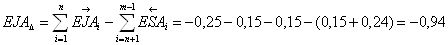

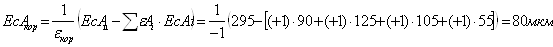

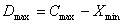

6.2 Расчёт

подетальной размерной цепи методом максимума и минимума

Проверочная

задача

Таблица 6.1

Исходные данные

|

|

15 |

|

25 |

|

15 |

|

|

-0,15 |

|

0 |

|

+0,15 |

|

|

-0,25 |

|

-0,15 |

|

+0,05 |

|

|

2 |

|

8 |

|

|

|

-0,05 |

|

+0,24 |

|

|

|

-0,15 |

|

0 |

|

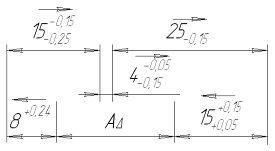

Эскиз детали Схема

размерной цепи

Рисунок 6.3

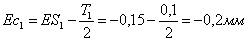

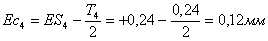

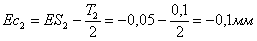

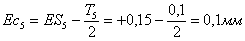

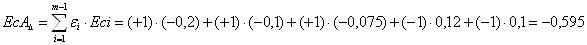

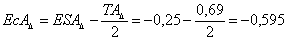

Параметры

составляющих звеньев: передаточное отношение

Номинальный

размер и предельные отклонения Допуски:

; ;  ; ;

; ;  . .

; ;

Координата

середины полей допусков:

; ;  ; ;

; ;  . .

; ;

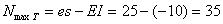

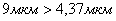

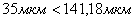

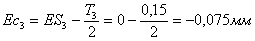

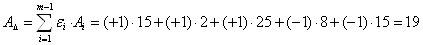

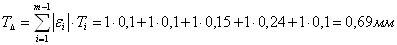

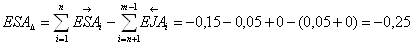

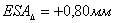

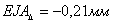

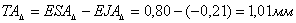

Расчёт

номинального размера замыкающего звена:

Расчёт

допуска замыкающего звена:

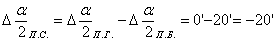

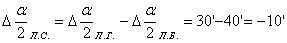

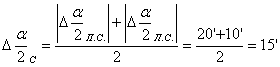

Расчёт

предельных отклонений замыкающего звена:

Расчёт

координаты середины поля допуска, замыкающего звена:

. .

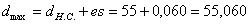

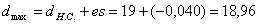

Схема

расположения поля допуска замыкающего звена показана на Рисунке 6.4.

Рисунок 6.4

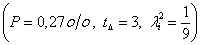

6.3 Сложение

и вычитание размеров и предельных отклонений

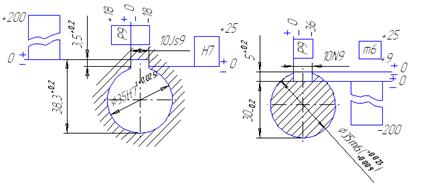

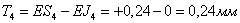

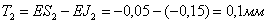

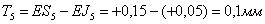

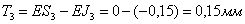

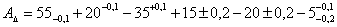

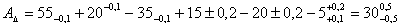

Исходные

данные:

Таблица 6.2

Размеры и предельные отклонения

| 55-0,1 |

+20-0,1 |

-35+0,1 |

+15±0,2 |

-20±0,2 |

|

Подготовим

уравнение к сложению и вычитанию придельных отклонений:

6.4 Расчёт подетальной размерной цепи методом максимума-минимума.

Проектная задача.

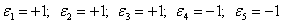

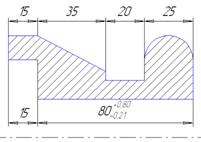

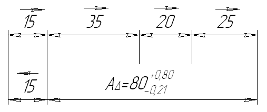

Исходные

данные:

Эскиз детали Схема

размерной цепи

Рисунок 6.5

Передаточные

отношения составляющих звеньев:

. .

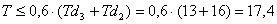

Требования к

замыкающему звену:

; ;  ; ;  ; ;

. .

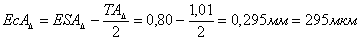

Звенья с

известными допусками в размерной цепи отсутствуют  . .

В качестве

корректирующего звена можно принять звено  с размером 15мм, так как

положение внутренней торцовой поверхности не будет влиять на служебное назначение

детали. с размером 15мм, так как

положение внутренней торцовой поверхности не будет влиять на служебное назначение

детали.

Расчёт

производится методом максимума-минимума. Связь между допусками замыкающего

звена и допусками составляющих звеньев устанавливается способом одинакового

квалитета.

Расчёт

количества единиц допуска производится по следующей формуле:

- принимаем из

таблицы П.7.1 и записываем в таблицу 6.3. - принимаем из

таблицы П.7.1 и записываем в таблицу 6.3.

Назначаем

квалитет по таблице П.7.2 в зависимости от стандартного  , ближайшего к

расчётному , ближайшего к

расчётному  .

Принимаем 12-й квалитет. .

Принимаем 12-й квалитет.

Назначаем

стандартный допуск по таблице П.7.3 в зависимости от номинального размера и

принятого 12-го квалитета. Допуски составляющих звеньев, кроме  , записаны в таблице 6.3. , записаны в таблице 6.3.

Расчёт

допуска корректирующего звена из условия формулы:

. .

Назначенные

предельные отклонения составляющих звеньев  записаны в таблице 6.3. записаны в таблице 6.3.

Расчёт

координат, середины поля допуска составляющих звеньев проводим по формуле  , а результаты

записываем в табл.6.1. , а результаты

записываем в табл.6.1.

Таблица 6.3

Сведения о размерной цепи, рассчитанной методом максимума-минимума

| Символ звена |

Номин. размер |

Характер действия |

|

|

Квалитет |

мкм

|

мкм

|

мкм

|

мкм

|

мкм

|

Исполн.

размер

|

|

|

15 |

увел. |

+1 |

1,08 |

12 |

180 |

90 |

+180 |

0 |

-90 |

|

|

|

35 |

увел. |

+1 |

1,56 |

12 |

250 |

125 |

+250 |

0 |

-125 |

|

|

|

20 |

увел. |

+1 |

1,31 |

12 |

210 |

105 |

+210 |

0 |

-105 |

|

|

|

25 |

увел. |

+1 |

1,31 |

12 |

210 |

105 |

+160 |

-50 |

55 |

|

|

|

15 |

уменш. |

-1 |

1,08 |

12 |

160 |

80 |

+160 |

0 |

50 |

|

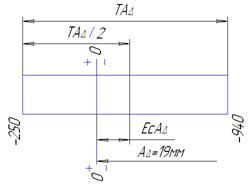

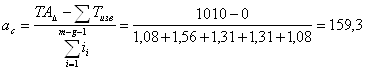

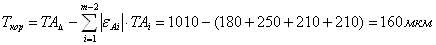

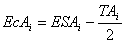

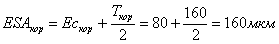

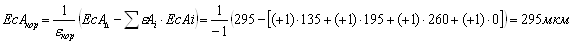

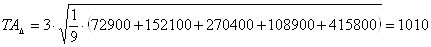

Расчёт

координаты середины поля допуска, корректирующего звена по формуле:

Расчёт

предельных отклонений корректирующего звена:

; ;

. .

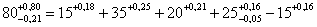

Решение

проверочной задачи способом сложения и вычитания номинального размера и

предельных отклонений.

Подготовим

уравнение для сложения и вычитания:

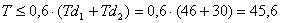

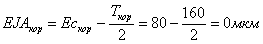

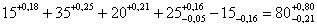

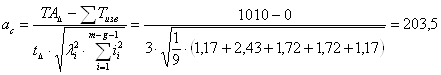

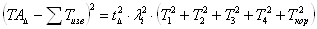

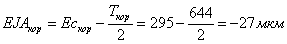

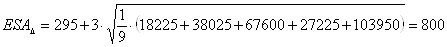

6.5 Расчёт

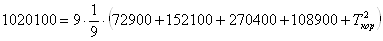

подетальной размерной цепи вероятностным методом. Проектная задача

Метод расчёта

вероятностный, способ – одинакового квалитета  . .

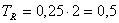

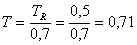

Расчёт

количества единиц допуска:

Назначаем

квалитет по таблице П.7.2 в зависимости от стандартного  , ближайшего к

расчётному , ближайшего к

расчётному  .

Принимаем 13-й квалитет. .

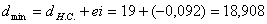

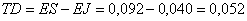

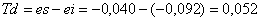

Принимаем 13-й квалитет.

Допуски

звеньев  устанавливаем

по 13-му квалитету, а допуск звена устанавливаем

по 13-му квалитету, а допуск звена  по 14-му квалитету. Допуски

записаны в таблице 6.4. по 14-му квалитету. Допуски

записаны в таблице 6.4.

Расчёт

допуска корректирующего звена из условия следующей формулы:

, тогда , тогда

, откуда , откуда

. .

Назначение

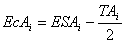

предельных составляющих звеньев:

Расчёт

координаты середины поля допуска:

Расчёт

предельных отклонений корректирующего звена;

; ;

. .

Допуск

замыкающего звена:

Координата

середины поля допуска:

Предельные

отклонения замыкающего звена:

Таблица 6.4

Сведения о размерной цепи, рассчитанной теоретико-вероятностным методом

| Символ звена |

Номин. размер |

|

|

|

|

|

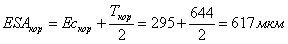

|

|

|

|

|

Исполн.

размер

|

|

|

15 |

+1 |

1,08 |

1,17 |

270 |

72900 |

135 |

18225 |

+270 |

0 |

135 |

|

|

|

35 |

+1 |

1,56 |

2,43 |

390 |

152100 |

195 |

38025 |

+390 |

0 |

195 |

|

|

|

20 |

+1 |

1,31 |

1,72 |

520 |

270400 |

260 |

67600 |

+520 |

0 |

260 |

|

|

|

25 |

+1 |

1,31 |

1,72 |

330 |

108900 |

165 |

27225 |

+165 |

-165 |

0 |

|

|

|

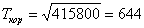

15 |

-1 |

1,08 |

1,17 |

644 |

415800 |

322 |

103950 |

+617 |

-27 |

295 |

|

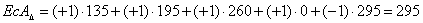

Заключение Сравнение

допусков (табл.6.3 и табл.6.4) на изготовление составляющих звеньев одной и той

же размерной цепи показывает, что величину допуска можно рассчитать в 1,6-2,6

раза точней, если распределение погрешностей изготовления подчиняется закону

нормального распределения.

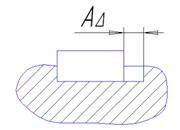

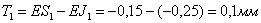

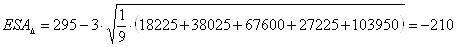

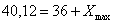

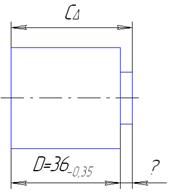

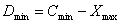

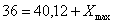

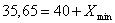

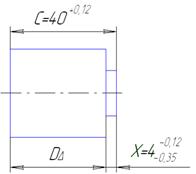

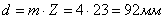

6.6 Замена размеров в размерной цепи

Исходные

данные:

Рисунок 6.6

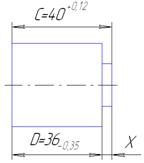

Первый вариант

замены. Вместо размера С указать на чертеже размер X:

Запишем

уравнение расчёта и подставим в него предельные значения размеров C и D.  ; ;  , откуда , откуда

; ;  , т.е. , т.е.

Это указывает

на то, что замена размера С размером X без уменьшения допуска размера С

невозможна рисунок 6.7.

Рисунок 6.7

Второй вариант

замены. Вместо размера D указать на чертеже размер X:

Запишем

уравнение  ; ;

. .

; ;  , откуда , откуда

; ;  , ,

Следовательно

Схема замены

показана на рисунке 6.8.

Рисунок 6.8

Сумма

допусков размеров D и X после замены должна быть равна допуску заменяемого

размера  мм.

Поверхность I получают, как правило, чистовым точением. Поэтому обеспечить

точность размеров D и X с суммарным допуском 0,3мм практически возможно. мм.

Поверхность I получают, как правило, чистовым точением. Поэтому обеспечить

точность размеров D и X с суммарным допуском 0,3мм практически возможно.

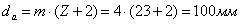

7. Зубчатые передачи

Исходные

данные:

Обозначение

точности колеса: 10 – 8 – 6 – А.

Модуль:   . .

Число зубьев:

Коэффициент

смещения исходного контура колеса:  . .

Расшифруем

условное обозначение передачи: 10 – 8 – 6 – А

10 – степень

точности по норме кинематической точности;

8 – степень

точности по норме плавности работы;

6 – степень

точности по норме контакта зубьев;

А – вид

сопряжения, ограничивающего боковой зазор.

Так как вид

допуска на боковой зазор не указан, то он совпадает с видом сопряжения, то

есть, обозначен символом “А”.

Устанавливаем

комплекс контроля по ГОСТ 1643-81

Выписываем

нормируемые погрешности:

- наибольшая

кинематическая погрешность зубчатого колеса (по норме кинематической точности), - наибольшая

кинематическая погрешность зубчатого колеса (по норме кинематической точности),

- местная

кинематическая погрешность (по норме плавности работы), - местная

кинематическая погрешность (по норме плавности работы),

- погрешность

направления зуба (по норме контакта), - погрешность

направления зуба (по норме контакта),

- наименьшее

отклонение толщины зуба и допуск на толщину зуба (по норме бокового зазора). - наименьшее

отклонение толщины зуба и допуск на толщину зуба (по норме бокового зазора).

Назначаем

допуски на погрешности:

Допуск  определи по

следующей формуле определи по

следующей формуле

где:  - допуск на

накопленную погрешность зубчатого колеса - допуск на

накопленную погрешность зубчатого колеса

- допуск на

погрешность профиля зуба колеса - допуск на

погрешность профиля зуба колеса

; ;  ; ;

Допуск  - определяем в

зависимости от степени точности по норме плавности – 8, модуля m=4мм,

делительного диаметра - определяем в

зависимости от степени точности по норме плавности – 8, модуля m=4мм,

делительного диаметра  : :

Допуск  определяем с

учётом степени точности по норме контакта – 6, модуля m=4мм, ширины венца определяем с

учётом степени точности по норме контакта – 6, модуля m=4мм, ширины венца

где:  - коэффициент

ширины зуба колеса, - коэффициент

ширины зуба колеса,

для

цилиндрических прямозубых колёс для

цилиндрических прямозубых колёс

Принимаем  , ,

, ,

. .

Наименьшее

отклонение толщины зуба  исходя из вида сопряжения А,

степени точности по нормам плавности – 8, делительному диаметру исходя из вида сопряжения А,

степени точности по нормам плавности – 8, делительному диаметру  : :

Допуск на

толщину зуба  выбираем в зависимости от допуска

на радиальное биение зубчатого венца выбираем в зависимости от допуска

на радиальное биение зубчатого венца  и вида сопряжения А. В свою

очередь и вида сопряжения А. В свою

очередь  выбирается

в зависимости от степени точности по нормам кинематической точности–10,модуля

m=4мм, делительного диаметра выбирается

в зависимости от степени точности по нормам кинематической точности–10,модуля

m=4мм, делительного диаметра  : :

, ,

Определяем

размеры, необходимые для оформления чертежа зубчатого колеса.

Высота

головки зуба до постоянной хорды  и кинематическая толщина зуба

колеса без смещения по постоянной хорде и кинематическая толщина зуба

колеса без смещения по постоянной хорде  , определяем по формулам: , определяем по формулам:

; ;  . .

Определяем

параметры точности формы, расположения и шероховатости отдельных поверхностей.

На ширину

венца назначаем из конструктивных и технологических соображений поле допуска по

h11…h14.

Поле допуска

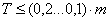

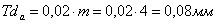

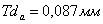

диаметра выступов принимаем по h. Диаметр окружности выступов:  . .

Допуск на

диаметр выступа  рассчитываем по формуле: рассчитываем по формуле:  . .

Так как

окружность выступов используется как измерительная база для измерения толщины

зуба принимаем  и округляем его до стандартного и округляем его до стандартного  , что

соответствует допуску h9 , что

соответствует допуску h9

. .

Допуск на

радиальное биение диаметра выступов  назначаем в зависимости от

допуска назначаем в зависимости от

допуска  на

радиальное биение зубчатого венца: на

радиальное биение зубчатого венца:

, тогда , тогда  . Округляем

значение допуска до стандартного . Округляем

значение допуска до стандартного  . .

Допуск биения

торцев колеса назначаем в зависимости от допуска на направление зуба  , ширины венца

b и диаметра выступов , ширины венца

b и диаметра выступов  : :  , округляем до стандартного , округляем до стандартного  . .

Шероховатость

рабочих эвольвентных поверхностей берём в зависимости от допуска отклонения

профиля  : :  , принимаем , принимаем  . .

Увязываем

посадку отверстия с точностью зубчатой передачи, в частности, с той нормой

точности, которая является основой в оценке работоспособности передачи. Степень

точности – 6 по норме контакта зубьев предполагает высоконагруженную передачу с

посадкой H7/t6 колеса на вал (без шпонок). Соответственно отверстие по H7.

Диаметр

отверстия выбираем конструктивно, учитывая, что минимальная толщина обода

должна быть не менее 3m, чтобы обеспечить равнопрочность обода и зубьев.

Принимаем отверстие:

. .

Шероховатость

отверстия назначаем следующим образом:

, где: , где:  - допуск

соответствующего размера. При - допуск

соответствующего размера. При  . .

Шероховатости

торцев и окружности вершин колеса рассчитываем по формулам:  ; ; , ,  ; ; . .

Шероховатость

торцев колеса:  . Принимаем . Принимаем  . .

Шероховатость

окружности вершин колеса:  . .

Принимаем  . .

Выбор средств

измерения:

Первый из

измеряемых параметров, выбранного колеса – кинематическая погрешность зубчатого

колеса  ,

допуск ,

допуск  .

Выбираем прибор БВ-5094. Проверяем, соответствуют ли размеры нашего колеса

размерам измеряемых на приборе. .

Выбираем прибор БВ-5094. Проверяем, соответствуют ли размеры нашего колеса

размерам измеряемых на приборе.

Второй

измеряемый параметр – кинематическая погрешность  , допуск , допуск  . Выбираем прибор БВ-5058. . Выбираем прибор БВ-5058.

Третий

измеряемый параметр – погрешность направления зуба  , допуск , допуск  . Выбираем прибор по БВ-5055 ЧЗИП. . Выбираем прибор по БВ-5055 ЧЗИП.

Толщину зуба

(наименьшее отклонение  и допуск на толщину и допуск на толщину  ) проверяем

зубомером ЗИМ-16. ) проверяем

зубомером ЗИМ-16.

Литература

Единая система допусков и

посадок СЭВ в машиностроении и приборостроении: справочник в двух томах – М:

изд. стандартов, 1989-том 1-263 с., том.2: Контроль деталей 208с.

Якушев А.И.

Взаимозаменяемость, стандартизация и технические измерения: учебник – 6-е

издание - М.: М-е, 1986-352с.

Берестнёв О.В.

Самоустанавливающиеся зубчатые колёса – Мн.: Наука и техника, 1983-312с.

|