Промышленность производство : Дипломная работа: Методы и средства снижения потерь нефти и нефтепродуктов

Дипломная работа: Методы и средства снижения потерь нефти и нефтепродуктов

Задание

Задание студенту Джуманову Ильвару Фаридовичу

гр. РЭМ-441 «Потери нефтепродуктов от испарения

из резервуаров. Расчет потери бензина от больших дыханий».

Задание на расчет потерь бензина.

Определить потери бензина при «большом дыхании»

из резервуара РВС-5000, расположенного в г. Уфе на перевалочной нефтебазе.

Диаметр резервуара Др = 22,76 м., высота Нр = 11,9 м, высота корпуса крыши hk=0,57

м, высота взрыва бензина начальная  вз=7м, высота взрыва

конечная вз=7м, высота взрыва

конечная  .

Закачка длится t=2,5 часа, с производительностью Q=60м3/ч.

Средняя температура бензина Tср=298 К. .

Закачка длится t=2,5 часа, с производительностью Q=60м3/ч.

Средняя температура бензина Tср=298 К.

Время простоя резерва Тср=17,5 ч.

Закачка производится днем в ясную солнечную погоду. Нагрузка дыхательных

клапанов Pк.в.=196,2 Па.

Рк.д. =1362 Па. Барометрическое давление Ра=0,1013.

Температура начала кипения бензина Тн.к.=319 К, плотность  , давление насыщенных

паров 311 К. , давление насыщенных

паров 311 К.  Географическая широта расположения

резервуара Географическая широта расположения

резервуара  ’. ’.

СОДЕРЖАНИЕ

Введение. 4

1. Расчет потерь бензина от «большого дыхания». 6

2. Некоторые методы и средства снижения потерь нефти и

нефтепродуктов. 15

2.1 Резервуары для хранения легковоспламеняющихся жидкостей

(ЛВЖ) 15

2.2 Резервуары с металлическими и синтетическими понтонами. 15

2.3 Резервуары с плавающей крышей. 16

2.4 Резервуары повышенного давления. 18

2.5 Резервуары с эластичными полимерными оболочками (ПЭО) 19

2.6 Подземное и подводное хранение топлив. 19

2.7 Использование дисков - отражателей. 20

3. Техника безопасности. 22

Заключение. 23

Список литературы.. 24

Введение

Нефть и нефтепродукты проходят сложный путь

транспортировки, хранения и распределения. От скважин до установки

нефтеперерабатывающего завода, от завода до потребителя. При этом они

подвергаются многочисленным транспортным операциям, которые сопровождаются

потерями, составляющими около 9% от годовой добычи нефти. Из них 2-2,5%

приходятся на потери в сфере транспорта, хранения и распределения

нефтепродуктов. Эти потери подразделяются на количественные (утечки, разливы,

аварии), качественно-количественные (испарение, смешение). Значительную долю в

общем балансе потерь составляют потери от испарения в резервуарах и при

сливо-наливных операциях.

Испарение нефти и бензинов приводит к изменению

их физико-химических свойств, уменьшению выхода светлых нефтепродуктов при

переработке нефти, ухудшению эксплуатационных характеристик двигателей. В связи

с этим затрудняется запуск двигателей, надежность их работы, увеличивается

расход топлива и сокращается срок эксплуатации. Теряемые легкие углеводороды

загрязняют окружающую среду и повышают пожароопасность предприятий.

По данным исследований Всероссийского Научного

исследовательского института по сбору, подготовке и транспорту нефти (ВНИИСПТ

нефти), при испарении 2% по весу легких фракций автобензин октановое число

снижается в среднем Na=0,4 единицы, а удельная мощность двигателя Na = 0,24-0,4%.Этому

снижению октанового расхода топлива Na0,3 – 0,36% для различных марок автобензина.

Потери нефтепродуктов на нефтебазах происходят

в результате нарушения правил технической эксплуатации сооружений и

технологического оборудования. Эти потери (от утечек, смешения, загрязнения,

обводнения, неслитого остатка и др.) должна быть полностью ликвидирована или

уменьшена путем повышения технического уровня эксплуатации, проведения

организационно-технических и профилактических мероприятий.

Одним из основных видов потерь нефти и

нефтепродуктов являются потери от «больших дыханий» резервуаров при закачке

продукции. «Зеркало» нефтепродуктов при этом как торец поршня в поршневом

насосе поднимается вверх и, снимая газовое пространство резервуара, заставляет

открыться тарелкам механических дыханий клапанов. Ниже представлен расчет

потерь бензина от «большого дыхания» РВС-5000.

1. Расчет

потерь бензина от «большого дыхания»

1.

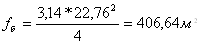

Определим площадь зеркала бензина

(1) (1)

где dр – внутренний

диаметр резервуара, м.

dр =22,76 м.

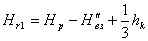

2. Найдем высоту газового пространства после

закачки бензина.

Нг1=Нр-Нвз+ , м (2) , м (2)

где Hр - высота

резервуара, м. Hр=11,9м.

Нвз = высота взрыва после

закачки бензина, м.

Нвз=11м.

- объем, ограничиваемый

поверхностью крыши и плоскостью, проходящей через верхний срез цилиндрической

части резервуара (для вертикальных цилиндрических резервуаров с конической

крышей - объем, ограничиваемый

поверхностью крыши и плоскостью, проходящей через верхний срез цилиндрической

части резервуара (для вертикальных цилиндрических резервуаров с конической

крышей ,

здесь hk – высота конуса крыши, м.) ,

здесь hk – высота конуса крыши, м.)

, м (3) , м (3)

3. Абсолютное давление в газовом пространстве

резервуара до закачка Рр=101325Па

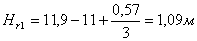

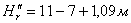

4. Находим высоту газового пространства

резервуара до закачки с учетом конуса крыши.

(4) (4)

где  - высота взлива бензина конечная,

м. - высота взлива бензина конечная,

м.

=11м. =11м.

- высота взлива бензина начальная,

м. - высота взлива бензина начальная,

м.

=7м. =7м.

=5,09м. =5,09м.

5. Найдем объем газового пространства

резервуара

, м3 (5) , м3 (5)

где fб- площадь зеркала

бензина, м2

6. Найдем отношение абсолютного давления

газового пространства резервуара к средней температуре бензина

(6) (6)

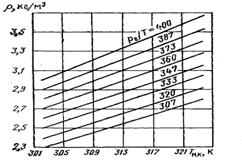

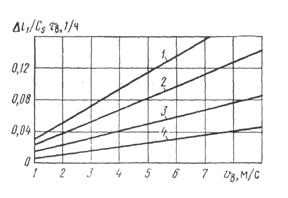

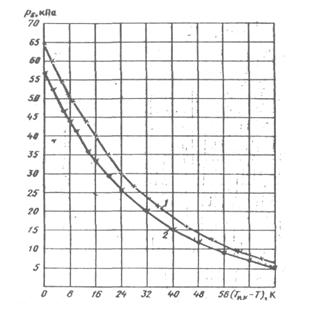

7. По графику (рис.1.) для определения

плотности бензиновых паров, исходя из уравнения состязания

(7) (7)

найдем плотность паров бензина, где р1

абсолютное давление в газовом пространстве, Па

Рис.1. График для определения плотности

бензиновых паров

М- молярная масса паров бензина, кг/моль;

- универсальная газовая

постоянная, Дж/(моль∙К) - универсальная газовая

постоянная, Дж/(моль∙К)

=8314,3 Дж/(моль∙К) =8314,3 Дж/(моль∙К)

Т – средняя температура бензина, Тпср

= 298 К.

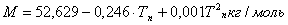

8. По формуле Воинова находим молярную массу

бензиновых паров

(8) (8)

где Тп=Тн.к-30К (9)

где Тн.к – температура начала

кипения бензина, К

Тн.к = 319К,

Тогда Тн=319-3=289К.

Подставляем значение Тн в формулу

(8)

М = 52,629-0,246∙289+0,001∙2892=65,056

кг/моль

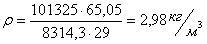

9. Подставляя данные в формулу (7), получим:

10. Находим суммарное время до окончания

закачки бензина

, (10) , (10)

где fпр- время простоя

резервуара до закачки,

fпр=17,5г

f3- время закачки резервуара,

f3=2,5 часа

f=17,5+2,5=20часов

11. Найдем прирост средней относительной

концентрации в газовом пространстве резервуара за время простоя  , (табл 25 [2]) , где Сs

концентрация бензиновых паров на линии насыщения. , (табл 25 [2]) , где Сs

концентрация бензиновых паров на линии насыщения.

(для (для  =20часов при солнечной погоде) (11) =20часов при солнечной погоде) (11)

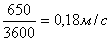

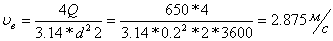

12. Вычислим скорость выхода паровоздушной

смеси через 2 дыхательных клапана типа НДКМ-200

, (11) , (11)

где Q – производительность закачка, м3/ч

Q=60м3/м3,

d

диаметр (внутренний) дыхательного клапана НДКМ-200, d=200мм = 0,2м.

2 – число дыхательных клапанов.

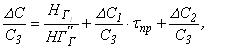

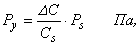

13. Произведем нахождение величины  - прироста

средней относительной концентрации в газовом пространстве резервуара за время

выкачки бензина (по графику24 [2]), рис.3. - прироста

средней относительной концентрации в газовом пространстве резервуара за время

выкачки бензина (по графику24 [2]), рис.3.

Рис. 3. Зависимость часового прироста

относительной концентрации в газовом пространстве во время выкачки из

резервуара, оборудованного двумя дыхательными клапанами типа НДКМ:

1 - РВС-300;

2 – РВС-500;

3 – РВС-10 000;

4 – РВС-20 000;

(12) (12)

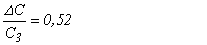

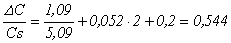

14. Найдем среднюю относительную концентрацию в

газовом пространстве резервуара в рассматриваемый период

(13) (13)

где  - высота газового пространства

резервуара после закачки бензина, м - высота газового пространства

резервуара после закачки бензина, м

=1,09 =1,09

- высота газового пространства

резервуара до закачки бензина, м - высота газового пространства

резервуара до закачки бензина, м

=5,09 =5,09

- время закачки, час. - время закачки, час.  =2,5 часа =2,5 часа

- средняя относительная

концентрация в газовом пространстве резервуара за время 2,5 часовой закачки - средняя относительная

концентрация в газовом пространстве резервуара за время 2,5 часовой закачки

=0,052 =0,052

- средняя относительная

концентрация в газовом пространстве резервуара за время простоя, - средняя относительная

концентрация в газовом пространстве резервуара за время простоя,  =0,2 =0,2

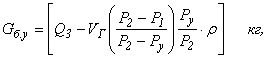

15. Определим давление насыщенных паров бензина

По графику 23 [2] для Тп ср=2980К

(рис.4)

Рs = 28800 Па

Рис.4. График для определения давления

насыщенных паров нефтепродуктов: 1 – авиационные бензины; 2 – автомобильные

бензины

16. Определим среднее расчетное парциальное

давление паров бензина

(14) (14)

где  - средняя относительная

концентрация в газовом пространстве резервуара в рассматриваемый период, - средняя относительная

концентрация в газовом пространстве резервуара в рассматриваемый период,  = 0,544 = 0,544

- среднее расчетное парциальное

давление паров бензина, - среднее расчетное парциальное

давление паров бензина,  =28800 Па =28800 Па

=0,544ּ28800=15667 Па =0,544ּ28800=15667 Па

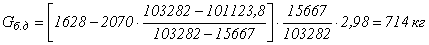

17. Рассчитаем потери бензина на одного

«большого дыхания»

(15) (15)

где  - объем закачиваемого в резервуар

бензина за 2,5 часа, - объем закачиваемого в резервуар

бензина за 2,5 часа,

=2,5ּQ=2.5ּ650=1625 м3 =2,5ּQ=2.5ּ650=1625 м3

- объем газового пространства

резервуара перед закачкой бензина, м3, - объем газового пространства

резервуара перед закачкой бензина, м3,  =2070 м3 =2070 м3

- абсолютное давление в газовом

пространстве в конце закачки - абсолютное давление в газовом

пространстве в конце закачки

Р2=Ра+Рк.у , (16)

где Ра – барометрическое

(атмосферное) давление Ра=101320 Па,

Рк.у – нагрузка дыхательных

клапанов, Па

Рк.у = 1962

Р2 = 101320+1962=103282 Па

Р1 – абсолютное давление в газовом

пространстве в начале закачки, Па

Р1=Ра-Рк.в. Па, (17)

где Рк.в. – нагрузка вакуумного

дыхательного клапана, Рк.в. = 196,2 Па

Р1=101320-196,2=101123,8 Па

Ру – среднее расчетное парциальное

давление паров бензина, Ру = 15667 Па

- плотность паров бензина, кг/м3, - плотность паров бензина, кг/м3,

=2,98 кг/м3 =2,98 кг/м3

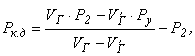

18. Определим, на какое давление должен быть

установлен дыхательный клапан, чтобы при расчетных условиях пп. 1-17 не было

потерь от «большого дыхания».

(16) (16)

где  - объем газового пространства

резервуара до закачки, м3, - объем газового пространства

резервуара до закачки, м3,  =2070 м3 =2070 м3

- объем газового пространства

после прекращения закачки, м, - объем газового пространства

после прекращения закачки, м,  =1625 м3 =1625 м3

- величина упругости бензиновых

паров, Па, - величина упругости бензиновых

паров, Па,  =15667

Па =15667

Па

- абсолютное давление в газовом

пространстве в конце закачки - абсолютное давление в газовом

пространстве в конце закачки

=103282 Па =103282 Па

Естественно, такое значительное давление

вертикальный цилиндрический резервуар типа РВС выдержать не сможет, поэтому

нельзя перегружать дыхательные клапаны во избежание потерь «от большого

дыхания».

2.

Некоторые методы и средства снижения потерь нефти и нефтепродуктов

Транспортирование, хранение, приём и выдача

горючего (моторных топлив) обычно сопровождается потерями, которые с точки

зрения их предотвращения условно можно разделить на потери естественные,

эксплуатационные, организационные и аварийные. Ущерб, наносимый потерями

топлива, определяется не только их стоимостью, но и загрязнением окружающей

среды [3]. Загрязнение атмосферы парами нефтепродуктов оказывает вредное

воздействие на окружающую среду и здоровье человека. К естественным потерям

нефтепродуктов следует отнести потери от испарения. Потери топлива при

использовании наиболее широко распространённого современного оборудования

полностью предотвратить, как правило, невозможно. Их можно в значительной

степени снизить путём рациональной организации работ и поддержания на должном

уровне технического состояния резервуаров и других сооружений.

(ЛВЖ)

При хранении ЛВЖ стравливание паров происходит

практически постоянно и только в атмосферу. Периодичность стравливания и

количество продуктов, стравливаемых в атмосферу, зависит от типа и конструкции

резервуара.

Понтон состоит из металлических поплавков,

выполненных в виде коробов - сегментов.

Синтетические понтоны практически непотопляемы

вследствие отсутствия полых поплавков, могут легко быть смонтированы как во

вновь строящихся, так и в действующих резервуарах, имеют значительно меньший

вес и меньшую стоимость по сравнению с металлическими понтонами, незначительно

уменьшают полезную емкость резервуара.

Впервые в 1968 г. Ново - Горьковском НПЗ был

смонтирован понтон из синтетических материалов в резервуаре с крекинг -

бензином. Уменьшение потерь от испарения составило 70 % [3].

Герметичность понтона, плотность затвора и,

следовательно, эффективность его эксплуатации характеризуется степенью

насыщения бензиновыми парами газового пространства, заключённого между кровлей

и понтоном в резервуаре.

Степень насыщения газового пространства в

момент замера определяется величиной, измеренной концентрации бензиновых паров,

делённой на величину концентрации насыщения при минимальной суточной

температуре, имея в виду, что концентрация насыщения по своей величине будет

соответствовать давлению насыщенных паров.

При удовлетворительном монтаже понтона и

отсутствии дефектов это отношение не должно превышать 0.3, что соответствует

сокращению потерь топлива в размере около 80 % по сравнению с резервуаром без

понтона. Если отношение меньше 0.3, то понтон работает удовлетворительно, а

если больше 0.3, то понтон не имеет достаточной герметичности [3].

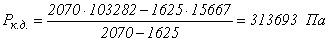

В отличие от резервуара с понтоном в резервуаре

с плавающей крышей отсутствует кровля (рис.5). Существуют резервуары емкостью

3000, 10000, 50000 м3 с плавающими крышами.

Плавающая крыша имеет расположенные по периметру

32 короба - понтона трапециевидной формы. В нижнем положении она покоится на

трубчатых опорных стойках на отметке 1800 мм от днища, а при заполнении

поднимается вместе со стойками. Положение плавающей крыши фиксируется двумя

направляющими из труб диаметром 500 мм, предназначенных для отбора проб и

замера уровня. Вода с плавающей крыши отводится по дренажной системе, состоящей

из стальных труб с шарнирами. Спуск с площадки на плавающую крышу происходит по

лестнице. Зазор между плавающей крышей и корпусом резервуара по проекту

составляет 200 мм (максимальный — 300 мм и минимальный—120 мм). Для

герметизации кольцевого зазора между плавающей крышей и корпусом применен

мягкий уплотняющий затвор РУМ-1[3].

Рис.5 . Схема устройства резервуаров с

плавающей крышей (а) и понтоном (б):

1 - корпус резервуара; 2 - стационарная крыша;

3 - нижние опоры понтона, 4 - направляющие плавающей крыши; 5 - плавающая

крыша; б -уплотняющий скользящий затвор; 7- скользящая лестница; 8 -пластиковые

покрытия понтона; 9 - пенополиуретановый слой; 10 -уплотнители; 11 - кольца

жесткости; 12 - сборник осадков; 13 -дренажная система.

По данным [3], в США в среднем для 18000

резервуаров, из которых около 7000 со стационарной крышей, а остальные - с

плавающей крышей или понтоном, потери следующие:

Таблица 1

| Давление насыщенных паров нефтепродукта в

резервуаре, кПа |

Потери, т/мес, из резервуаров |

| со стационарной крышей |

с плавающей крышей или понтоном |

| 10-35 |

70 |

9 |

| 36-65 |

95 |

18 |

| 67-75 |

325 |

41 |

2.4 Резервуары повышенного давления

К резервуарам повышенного давления относятся

каплевидные и сферические емкости типа ДИСИ и др. Промышленные испытания по

определению эффективности каплевидного резервуара емкостью 2000 м в части

сокращения потерь от испарения автобензина при различных операциях впервые

проводились в осенний период 1958 г.

Дыхательный клапан был отрегулирован на

избыточное давление 3000 мм вод. ст. и вакуум 130 мм вод. ст. Испытания

показали, что при низких температурах окружающего воздуха потерь бензина от

«малых дыханий» не было. Потери от «больших дыханий» снизились на 33—48%.

Резервуары типа ДИСИ имеют емкость 400, 700, 1000 и 2000 м3 и

рассчитаны на избыточное давление от 1300 до 2000 мм вод. ст. и вакуум 30—50 мм

вод. ст. Расположение поясов ступенчатое. С внутренней стороны стенки для

увеличения устойчивости при вакууме имеются кольца жесткости.

Стоимость резервуаров повышенного давления

значительно выше стоимости вертикальных цилиндрических «атмосферных»

резервуаров. На многих химических и нефтехимических предприятиях большое

количество легковоспламеняющихся жидкостей (метанол, этиловый спирт,

изопропиловый спирт, стирол, метилстирол и др.) хранят в «атмосферных»

резервуарах, вследствие чего происходят большие потери продуктов и

загазовывается воздушный бассейн [3].

Поиск способов исключения потерь от испарения

ЛВЖ при их хранении ведет к разработке конструкции резервуаров с эластичными

полимерными оболочками (ПЭО). Эта конструкция вообще исключает потери продукта

от испарения.

ПЭО представляет собой мешок, который

вкладывается в пространство, образуемое несущими конструкциями. Такие

резервуары могут быть наземными и подземными.

Разработаны два типа резервуаров:

цилиндрические и траншейные. Цилиндрические резервуары имеют предварительно

напряженную стенку, купольное покрытие и грунтовое днище. Внутри этой

конструкции подвешивается цилиндрическая полимерная оболочка.

Траншейные резервуары представляют собой

котлованы, закрытые железобетонным покрытием или легким перекрытием из

полимерных материалов. В траншею свободно укладывается оболочка - вкладыш, в

котором хранится продукт.

Оболочки - вкладыши изготавливают из полимерных

пленочных материалов: резинотканевые и на основе совмещенного полиамида.

Широкое применение находят эластичные резервуары из полимерных материалов

небольшого объема для хранения и перевозки автотранспортом [6].

Проводились испытания по хранению

углеводородных топлив в шахтных подземных емкостях, сооружаемых в монолитных

осадочных, метаморфических и изверженных горных породах.

Производственный эксперимент подтвердил, что

при хранении нефтепродуктов в подземных емкостях потерь бензина и дизельных

топлив почти не происходит.

За рубежом находит применение подводное

хранение топлив. Строительство подводных хранилищ большой емкости

непосредственно на морском промысле делает ненужным прокладку нефтепроводов к

берегу. Кроме того, нефть из такого хранилища может перекачиваться в

крупнотоннажные танкеры, которые из-за своих размеров не могут заходить в порты

[6].

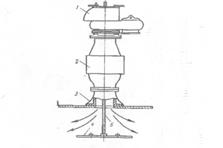

Эффективным средством сокращения потерь от

«больших дыханий» являются диски-отражатели (рис. 6).

Подвешенный под монтажным патрубком

дыхательного клапана диск - отражатель препятствует распространению струи

входящего в резервуар воздуха вглубь газового пространства, изменяя направление

струи с вертикального на горизонтальное. Слои газового пространства,

находящиеся у поверхности продукта, не перемешиваются входящей струей воздуха,

и поэтому концентрация паров продукта в паровоздушной смеси, вытесняемой в

атмосферу при заполнении резервуара, уменьшается, что снижает потери от

«больших дыханий».

Простота конструкции и короткий срок

окупаемости позволяют широко внедрять диски-отражатели в резервуарах. Диаметр

диска-отражателя обычно равен 2,6—2,8 диаметра люка резервуара, сделанного для

дыхательного клапана. Диск-отражатель подвешивается под патрубком люка на

расстоянии, равном диаметру последнего, на стойке с фиксатором.

Рис.6. Диск отражатель с центральной стойкой

1 – дыхательный клапан; 2- огне – преградитель;

3 – монтажный патрубок; 4 – диск – отражатель; 5 – стойка для подвешивания

диска [2].

3. Техника безопасности

Резервуарный парк должен соответствовать нормам

и техническим условиям проектирования складских предприятий и хозяйств.

Эксплуатация резервуарного парка организована в

соответствии с «Правилами технической эксплуатации резервуаров», другими действующими

документами.

Для предупреждения разлива нефтепродукта

предусматриваем обвалование высотой, рассчитанной на половину объема

резервуаров, с запасом на высоту 0,2 м. На ограждающих валах предусматриваем

лестницы – переходы.

Резервуарные парки обеспечиваем первичными

средствами пожаротушения.

Наполнение и опорожнение герметичного

резервуара осуществляется при производительности насосов, не превышающей норм

пропускной способности дыхательных клапанов. Гидравлический клапан заливается

незамерзающей жидкостью со сменой его 2-3 раза в год. Существуют сроки осмотра

оборудования и арматуры резервуаров.

Резервуары заземлены и имеют молниеотводы. При

наполнении резервуаров осуществляется визуальный или автоматический контроль

уровня. Лестницы и замерные площадки очищаются от снега и льда.

Водоспускные краны и задвижки в зимнее время

утепляем. Открытие и закрытие задвижек необходимо производить плавно, без

рывков во избежание гидравлического удара.

Заключение

Борьба с потерями нефтепродуктов в настоящее

время очень актуальна и приобретает на нефтяных объектах все большее

распространение, т.к. легче и экономичнее внедрить мероприятие, быстро себя

окупающее, чем вводить новую скважину в эксплуатацию.

В своей работе я предпринял попытку разобрать

вопрос определения величины потерь «от большого дыхания» резервуара, но

существуют и другие разновидности потерь легких фракций от испарения, такие как

потери от «малого дыхания», от обратного выдоха, от вентиляции газового

пространства, от выдувания «газового сифона» и т.д.

В качестве жидких потерь тоже существует немало

различных видов – аварий, утечки, смешение при последовательной перекачке, слив

остатков цистерн на промывочно-пропарочных пунктах, зачистке резервуаров,

перелив резервуаров, неполная очистка сточных вод перед сбросом в водоемы.

Во втором разделе при анализе методов борьбы с

потерями ограниченный объем выпускной работы не позволил остановиться еще на

ряде способов, применяющихся у нас в России и за рубежом.

Сюда можно отнести газоуравнительную систему с

газосборником и без него, перевод резервуаров на повышенное избыточное

давление, изотермическое хранение, применение микрошариков и пен и т.д.

Список

литературы

1.

Едигаров С.Г., Бобровский С.А.

Проектирование и эксплуатация нефтебаз и газохранилищ. М.: Недра, 1993

2.

Константинов Н.А. Потери нефти и

нефтепродуктов. М.: Недра, 1991

3.

Новоселов В.Ф. Расчеты при

проектировании и эксплуатации нефтебаз и нефтепродуктов М.: Недра, 1995

4.

Нормы естественной убыли

нефтепродуктов, М.: Вега, 2004 г.

5.

Семенова Б.А. Вопросы экономики при

хранении нефтепродуктов. М.: ВНИИОЭНГ, 1992.

6.

Шишкин Г.В. Справочник по

проектированию нефтебаз, М.: Недра, 1998

|